Eine höhere Energieeffizienz des Prozesses und zugleich eine längere Lebensdauer des Spannsystems durch die Substitution der mechanischen Federpakete – das ist das Ziel des Kooperationsprojekt „FGL-Spann“. Im Rahmen dieses AiF-geförderten Projekts entwickeln die Ott-Jakob Spanntechnik GmbH und das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover ein neuartiges Werkzeugspannsystem auf der Basis von Formgedächtnislegierungen. Anders als bei üblichen Werkzeugspannsystemen, wo Federpakete die nötige Spannkraft aufbringen, nutzt hier ein Aktor Formgedächtniseffekte, um Stellbewegungen auszuführen.

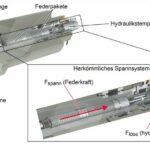

Ein herkömmlicher Spannmechanismus setzt sich aus den Federpaketen, der Zugstange und dem Spannsatz der Werkzeugaufnahme zusammen. Die benötigte Spannkraft wird durch das Zusammenwirken der Federpakete und des Spannsatzes erzeugt. Die Federpakete übertragen hierbei eine Axialkraft auf die Zugstange, die ihrerseits die Kraft in den Spannsatz einleitet. Über das Zusammenwirken verschiedener Keilflächen am Spannsatz wird die axiale Kraft verstärkt und ermöglicht so das sichere Einspannen der Werkzeugaufnahme. Fürs Lösen der Einspannung sorgt in der Regel ein Hydraulikaktor. Wird er mit Druck beaufschlagt, wirkt eine Lösekraft der Spannkraft entgegen. Sobald die Lösekraft größer ist als die Summe aus Reibkraft und Spannkraft, verschiebt sich die Zugstange in Richtung der Werkzeugaufnahme und das System befindet sich in Lösestellung.

Nachteile herkömmlicher Bauweise eliminieren

In der Praxis hat dieses Prinzip jedoch mehrere Nachteile. Um im Prozess kurze Schaltzeiten beim Werkzeugwechsel zu ermöglichen, muss das Hydraulikaggregat permanent den Arbeitsdruck aufrechterhalten. Dies führt zu einem erhöhten Energieaufwand, was sich wiederum negativ auf die Energiebilanz des Gesamtsystems auswirkt. Der signifikante Beitrag solcher Nebenaggregate zum Gesamtenergieverbrauch konnte bereits in vielen Untersuchungen am IFW aufgezeigt werden. So konnte im Projekt NCplus durch eine bedarfsorientierte Steuerung der Nebenaggregate beim Fertigen eines Referenzbauteils eine Gesamtenergieeinsparung von 36 % erreicht werden.

Darüber hinaus unterliegen die Federpakete aufgrund der hohen Lastwechselzahl Verschleißerscheinungen, wie Abrasion und Materialermüdung. Diese bewirken bei zunehmender Nutzungsdauer eine Minderung der maximalen Spannkraft. Bei zu hohem Spannkraftverlust muss das Federpaket ausgetauscht werden. Dadurch ist eine regelmäßige manuelle Überprüfung der Spannkraft erforderlich, um ein verschleißbedingtes Federversagen frühzeitig zu identifizieren und den Tausch der Pakete einzuleiten.

Spannen mit Formgedächtnislegierung

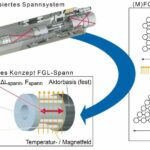

Aus diesen Gründen entwickelt die Ott-Jakob Spanntechnik GmbH im Kooperationsprojekt „FGL-Spann“ zusammen mit dem IFW einen neuartigen Spannmechanismus auf Basis von Formgedächtnislegierungen (FGL), der die herkömmlichen Federpakete und den Hydraulikzylinder ersetzen soll. Aufgrund ihrer hohen Energiedichte ist es potenziell möglich, auf engstem Bauraum mit Hydraulikaktoren vergleichbare Kräfte zu erzeugen. Fürs Betätigen des Aktors wird der Formgedächtniseffekt genutzt. Die Längenänderung erfolgt durch einen Zustandswechsel der Gitterstruktur der FGL zwischen dem verzwillingten und dem entzwillingten Zustand.

Thermisch oder magnetisch aktiviert

Eine Möglichkeit, verschiedene Formgedächtnislegierungen zu unterscheiden, bietet die Art der Aktivierung des Formgedächtniseffekts mit thermisch oder magnetisch aktivierbaren Legierungen. Bei thermisch aktivierbaren FGL sind wiederum mit dem Einweg-Effekt und dem Zwei-Weg-Effekt zwei unterschiedliche Effektvarianten bekannt. Beim Einweg-Effekt wird eine mechanisch eingebrachte pseudoplastische Verformung durch eine Temperaturerhöhung oberhalb der Austenit-Finish-Temperatur rückgängig gemacht. Durch das Einstellen einer bestimmten Temperatur gelangt das Bauteil nach einer Verformung in seine Ursprungsform zurück.

Beim Zwei-Weg-Effekt ist hingegen eine bidirektionale Formänderung zwischen einer Hoch- und Niedertemperaturform möglich. Ohne das Einwirken einer mechanischen Last sind beim Zwei-Weg-Effekt somit, je nach Temperatur, zwei unterschiedliche geometrische Formen einstellbar. In beiden Fällen besteht ein proportionaler Zusammenhang zwischen der Dehnung – der Formänderung – und der Temperatur. Die Grenze der maximal erreichbaren Dehnung stellt hierbei das Erreichen der Austenit-Finish-Temperatur dar.

Magnetisch aktivierbare Formgedächtnislegierungen (MFGL) basieren hingegen auf einem anderen Funktionsprinzip. Um den magnetischen Formgedächtniseffekt zu nutzen, muss die Legierung eine hohe anisotrope magnetische Permeabilität aufweisen. Liegt ein äußeres Magnetfeld senkrecht zur Magnetisierungsrichtung der Gitterstruktur innerhalb der Legierung an, wird der Effekt der Längenänderung durch Ausrichtungsvorgänge des Kristallgitters entlang der magnetisierten Zwillingsgrenzen hervorgerufen. Dies führt zu einer Dehnung des magnetischen FGL-Elements. Die erzielbare Dehnung hängt vor allem von der magnetischen Flussdichte des wirkenden Magnetfelds ab.

Um mittels der beschriebenen Effekte einen bidirektional wirkenden FGL-Spannaktor umsetzen zu können, muss die Aktorik durch das Anlegen eines Temperaturfelds oder eines Magnetfelds aktiviert werden. Die jeweiligen Felder lassen sich mit Elektromagneten oder Heizspulen als Betätigungseinheiten erzeugen.

Aktoreinheit besteht aus drei Grundelementen

Eine Aktoreinheit besteht dabei aus drei Grundelementen. Bidirektional wirkende Aktorelemente – etwa Stäbe oder Drähte – aus einer Formgedächtnislegierung ersetzen die Federpakete und den Hydraulikzylinder. Sie werden durch eine Aktorbasis und einen Aktordeckel linear geführt. Der Gesamtaktor besteht aus in Reihe geschalteten Einzelaktoren, um eine Axialkraft von bis zu 10.000 N zur Erzeugung der Spannkraft und gleichzeitig die geforderte Längenänderung von mindestens 10 mm zu realisieren. Die FGL-Aktoren werden, wie auch die Federpakete, auf die Zugstange aufgeschoben. Beim Spannen wird zunächst der Großteil des notwendigen Spannhubs auf die Zugstange aufgebracht. Sobald der notwendige Hub erreicht ist, wird die weitere Längenänderung des Aktors mechanisch blockiert, sodass die Spannkraft aufgebaut wird. Ist die notwendige Spannkraft erreicht, stoppt die Aktivierung des Effekts. Das System befindet sich im Spannzustand.

Hydraulik kann entfallen

Fürs Lösen der Werkzeugaufnahme wird die Aktorwirkung durch gezielte Temperatur- oder Magnetfeldeinstellung umgekehrt. Weil die Federpakete entfallen, ist das Lösen der Werkzeugaufnahme mit geringer Initialkraft möglich, die ebenfalls durch die FGL-Aktorik aufgebracht wird. Nach Überwinden der Initialkraft zum Lösen erfolgt anschließend die Lösebewegung mit dem Lösehub. Somit wird kein Hydrauliksystem benötigt, um die Zugstange in die Lösestellung zu versetzen. Dadurch entfallen die Nachteile herkömmlicher, federbasierter Spannsysteme.

Um ein solches FGL-System prototypisch umsetzen zu können, werden künftig Aktorkonzepte detailliert. Der erste Prototyp des reinen FGL-Aktors soll bis Ende 2023 realisiert und dann mithilfe experimenteller Analysen fortlaufend optimiert werden. Der erste Prototyp des Gesamtsystems – also eine ganze Versuchsspindel mit dem neuartigen Spannsystem – soll dann Mitte 2024 folgen.

Um eine Datenbasis zur Weiterentwicklung bereits ausgearbeiteter Aktorkonzepte generieren zu können, wurde bereits ein Prüfstand entwickelt, auf dem sowohl die experimentelle Analyse vereinfachter Aktorproben sowie der späteren Aktorprototypen durchgeführt werden kann. Von Bedeutung sind hierbei vor allem die sich ergebenden Abhängigkeiten der Längenänderung – also des Hubs – und der erzeugbaren Kraft aufgrund einer Temperaturänderung oder eines wirkenden Magnetfelds. Die ermittelten Kennlinien aus der experimentellen Analyse werden anschließend verwendet, um das Simulationsmodell zu validieren und bei Bedarf zu optimieren. Neben der Betrachtung der Kennlinien wird auch das Schaltverhalten sowie das Langzeitverhalten des Prototyps untersucht.

Das Forschungsprojekt „FGL-Spann“ wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) gefördert und von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) betreut.