Wie das Lernen komplexer Sachverhalte funktioniert, verdeutlicht Prof. Steffen Ritter mit einem Konfuzius-Zitat: „Höre und vergesse, sehe und behalte, handle und verstehe.“ Ganz in diesem Sinne laute das magische Dreieck seiner Lehre – motivieren, begeistern, beteiligen. So gelinge es, jungen Menschen nachhaltig Wissen zu vermitteln.

Ritter unterrichtet an der Hochschule Reutlingen das Gestalten von Kunststoffteilen sowie die Grundlagen des Spritzgießens und des zugehörigen Werkzeugbaus. Der Professor sagt: „Als ich den Ruf an die Hochschule erhalten habe, war klar, dass ich spannendere Angebote entwickeln will, als die langweiligen Vorlesungen, die ich als Student erleben musste.“ So sei schnell das Konzept eines projektbasierten Unterrichts entstanden. Bis heute treibe ihn als passionierten Entwicklungsingenieur die Faszination der Produktentwicklung an. Und diese Begeisterung wolle er mit seinen Studierenden anschaulich teilen. Dass das Konzept funktioniere, das bestätigten regelmäßig Gespräche mit Partnerunternehmen. „Werkzeugmacher, mit denen wir zusammenarbeiten, sind immer wieder erstaunt, dass sich Studierende bereits nach sechs bis acht Wochen Kursdauer professionell mit erfahrenen Fachkräften unterhalten können.“

Ein neues Lehrkonzept entsteht

Zu den Bausteinen von Ritters Lehr- und Lernkonzepts gehören – neben dem zentralen Semesterprojekt und seinen Vorlesungen – rund vier Stunden Lehrvideos, mit denen die Studenten zuhause die jeweiligen Themen verinnerlichen können, sowie die in den Semesterprojekten entstandenen Schooltool-Werkzeuge inklusive der zugehörigen Dokumentationen. Weitere Module sind Polyman und Polymatter. Und als zusätzliches Unterrichtsmaterial hat der Professor Checklisten und erklärende Poster bis hin zu einem Polymer-Quiz erstellt, aus denen die Kursteilnehmer ergänzendes Know-how ziehen können.

Ritter betont, ein solches Konzept zu entwickeln brauche Zeit. Inzwischen sind die einzelnen Module zu einem schlüssigen Ganzen zusammengewachsen, doch die Entwicklung verlief Stück für Stück. Nach und nach kamen klar definierte Puzzle-Steine hinzu.

Das Semesterprojekt sei sozusagen das Vehikel, mit dem er Fachwissen und vor allem die Faszination für die Materie transportieren wolle, erläutert der Hochschullehrer. Die Teilnehmer müssen die Aufgabe von der ersten Idee für ein Bauteil bis zum Konzept der Serienproduktion bewältigen. Die jeweilige Aufgabe gibt der Professor am ersten Tag des Masterstudiengangs aus. Ab diesem Moment haben die Studierenden 15 Wochen Zeit, die Aufgabe zu lösen.

Wie ein typisches Schooltool-Projekt abläuft, erläutert Ritter an einem Beispiel und hält dabei ein grünes Kunststoffteil in der Hand: „Das ist Cable Carlo, das Ergebnis eines unserer Semesterprojekte. Zum Projektstart brachte ich damals ein Bild des Kabelsalats hinterm Schreibtisch mit und sagte zu den Studierenden: Entwickelt ein kleines, einfaches Teil, mit dessen Hilfe sich dieses Durcheinander ordnen lässt und das mit einem Schooltool-Werkzeug – was die Größe betrifft – produziert werden kann.“

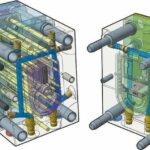

Die Idee zum Schooltool entstand aus Ritters Wunsch, seine Vorlesungen anschaulich zu gestalten. „Dieses Werkzeug ist so kompakt und leicht, dass es in einen Koffer passt und ich es problemlos in den Vorlesungsraum mitnehmen kann.“ Das erlaube ihm, Fragen der Studenten direkt am Werkzeug zu beantworten. Denn: Ein Schooltool ist so aufgebaut wie seine großen Geschwister und verfügt über alle wichtigen Funktionen üblicher Spritzgießwerkzeuge.

Sofort tief in den Prozess einsteigen

Im Projekt muss jede Gruppe zunächst ein Konzept erarbeiten und dabei unter anderem herausfinden, welche Bauteilgröße in die vorgegebenen Dimensionen eines Schooltools passt. Die Teilnehmer müssen also sofort in den Prozess eintauchen und darüber nachdenken, wie ein Werkzeug für das vorgesehene Kunststoffteil aufgebaut sein muss und welcher Platz für Kühlkanäle, Auswerfer und Co. vorzusehen ist. Auf Basis dieser Erkenntnisse erarbeiten sie dann die Randbedingungen für ihre Lösung. Im Beispielprojekt reichten die Ideen von einfachen Klammern oder Kabel-Klipsen bis hin zu jenem pfiffigen Vorschlag, der schnell Cable Carlo getauft wurde.

Im Projektverlauf gibt´s sogenannte Meilensteine, an denen der Professor mit seinen Studierenden die jeweiligen Projektstände bespricht. Neben der Entwicklung des Bauteils gehört auch die Konstruktion des Spritzgießwerkzeugs sowie dessen technische Dokumentation zur Aufgabe. „Durch die Präsentation der unterschiedlichen Lösungen befruchten sich die Gruppen gegenseitig, wodurch das Know-how aller Teilnehmer steigt“, berichtet Ritter. Hinzu komme, dass der Wettbewerb für alle auch ein Ansporn sei, die bestmögliche Lösung umzusetzen. Auch das bereite die Studierenden auf ihr späteres Berufsleben und den dort herrschenden Wettbewerbsdruck vor.

Verständnis für drei Aspekte elementar

Fürs erfolgreiche Umsetzen eines Kunststoffteils müssen die Kursteilnehmer drei große Themenbereiche verinnerlichen: die Konstruktionsrichtlinien, den Produktionsprozess und die Materialeigenschaften. Die Konstruktionsrichtlinien bringt Polyman auf den Punkt. Viele der häufigen Gestaltungsfehler bei Kunststoffteilen sind in ihm dargestellt. Das kleine, zweifarbige Kunststoffteil zeigt ungünstige Lösungen auf der orangefarbenen Seite und die besseren Alternativen gegenüberliegend auf der blauen Seite. Das zugehörige Faltblatt erläutert die jeweiligen Problempunkte und deren Lösung.

Hinzu kommt, dass sich die organischen Kunststoffe ganz anders verhalten als Metalle mit ihrem kristallinen Aufbau. „Das muss verstanden werden“, wiederholt der Professor. Die Materialeigenschaften verschiedener Kunststoffe bildet er mit Polymatter in einer sicht- und fühlbaren Weise ab. Polymatter besteht aus kleinen, an einem Ring aufgereihten Musterteilen, die aus verschiedenen Kunststoffen und in bunten Farben in einem Schooltool-Werkzeug gespritzt wurden. Geometrie und Größe der Teile sind identisch. Direkt nebeneinander aufgereiht, veranschaulichen sie jedoch die unterschiedlichen Eigenschaften verschiedener Kunststoffe hinsichtlich des Schwindungsverhaltens, der Haptik, der Festigkeit oder des Klangs und damit schlussendlich auch der Wertigkeit, die das jeweilige Material vermittelt.

Kompakter Aufbau als Herausforderung

‚Schooltool One‘ war ursprünglich als reiner Demonstrator gedacht. „Dass sich daraus eine ganze Werkzeug-Familie entwickeln lässt, für die unterschiedlichsten Bauteile und Themen, daran hatte ich anfangs nicht gedacht“, blickt der Hochschullehrer zurück. Schnell zeigte sich jedoch, dass die kompakten Abmessungen für die Projektteilnehmer eine besondere Herausforderung darstellen, wenn es darum geht, alle erforderlichen Komponenten unterzubringen. Gründe genug für Ritter, seinen projektbasierten Unterricht auf diesem Konzept aufzubauen.

Die kompakten Abmessungen eines Schooltools – im Querschnitt misst es 96 mm x 126 mm, in der Tiefe darf das Maß variieren – und das geringe Gewicht von 15 bis 20 kg liefern eine ganze Reihe weiterer Vorteile. Die kleinen Werkzeuge lassen sich nicht nur im Vorlesungsraum einfach handhaben, sondern auch ohne Kran auf einer Spritzgießmaschine rüsten. „Und weil die gespritzten Teile ebenfalls klein sind, brauchen wir nicht nur wenig Kunststoff“, gibt Ritter zu bedenken, „dadurch kann ich auch innerhalb weniger Minuten an der Maschine zeigen, wie es sich auswirkt, wenn wir beispielsweise die Temperatur oder sonstige Prozessparameter ändern.“ Außerdem sind die Werkzeuge mit Blick auf die Material- und Verbrauchskosten deutlich preiswerter sowie ressourcen- und platzsparender als ein Pendant in gängiger Größe. Und: „Wir brauchen keine 350-t-Maschine, um die Grundlagen des Spritzgießens zu vermitteln.“ Das Prinzip laute: Think small, but smart!

Praktische Umsetzung erfolgt in Zusammenarbeit mit Werkzeugbaubetrieben

Bei einigen dieser Projekte ging das beste Konzept direkt in die Umsetzung. Inzwischen betraut der Professor jedoch Studenten, die bei ihm ein so genanntes Forschungs- und Entwicklungsprojekt bearbeiten, damit. Sie führen die besten Konzepte zusammen und setzen das Werkzeug gemeinsam mit Auszubildenden befreundeter Werkzeugmacher um. Die Hochschule Reutlingen sei dann sozusagen der Kunde, für den die Auszubildenden das Werkzeug bauen. „Die gesamte Abwicklung des Projekts erfolgt im Dialog zwischen meinen Studenten und den Auszubildenden. Natürlich mit mir auf Seiten der Hochschule und dem Ausbildungsmeister des Werkzeugmachers im Hintergrund. Wir sind zwar immer informiert, greifen aber nur ein, wenn das nötig ist.“

Moderne Kommunikationstechnik ermögliche, dass die Werkzeugmacher keineswegs in oder um Reutlingen beheimatet sein müssen. „Das aktuelle Projekt setzen wir mit einem Werkzeugbau in der Nähe von Dresden um“, erzählt Ritter. „Zum Projektstart fahren wir einmal hin, damit sich alle Beteiligten kennenlernen. Danach erfolgt die Kommunikation bis zur Abmusterung – wie im wahren Leben – fernmündlich oder über Video-Konferenzen.“

Zur Abmusterung kommen die Auszubildenden des jeweiligen Partnerbetriebs dann nach Reutlingen. „Wir rüsten das Werkzeug auf unserer Maschine und spritzen die ersten Teile“, berichtet der Hochschullehrer. „Das ist aus meiner Sicht eine wichtige Komponente dieses Konzepts: Die akademische Ausbildung trifft die handwerkliche Ausbildung.“ Nur wenn sich Akademiker und Handwerker auf Augenhöhe begegnen und austauschen können, lasse sich das bestmögliche Ergebnis erzielen. Ritter betont, an diesen Schnittstellen werde das Rennen um gute Kunststoffteile gewonnen. Dort entscheide sich, ob ein Bauteil funktioniert, ob die Qualität stimmt und ob der Produktionsprozess wirtschaftlich läuft.

Für Ausbildung und Studium geeignet

Weil er ein Schooltool so gestalten wollte, dass einzelne Komponenten bereits zu Beginn der Werkzeugmacher-Ausbildung gefertigt werden können, entwickelte der Wissenschaftler Schooltool HC. Dessen Bauteile werden auf manuellen Maschinen oder von Hand gefertigt. Damit wolle er Ausbilder inspirieren und ihnen sagen: „Seid nicht so langweilig! Lasst eure Auszubildenden nicht Jahr für Jahr Fernsehtürme drehen und Schraubstöcke fräsen. Macht Projekte gerne modellhaft und klein, aber spannend.“

Das Besondere an Schooltool HC sei, dass es 1:1 in der akademischen Lehre, der gewerblichen Ausbildung und sogar im Trainingsbereich eingesetzt werden könne. Oft werde er gefragt, ob man Schooltool HC kaufen kann, berichtet der Professor. Seine Antwort laute immer: „Nein, das baut ihr euch bitte selbst.“ Nun habe er sich aber doch entschieden, das Konzept zu kommerzialisieren. Deshalb erarbeitet er gerade ein Lernkit, das eine Bauanleitung sowie eine ausführliche Stückliste enthält. Das Werkzeug an sich muss aber auch künftig jeder selbst bauen.

Schooltools können zwar alle Elemente enthalten, die auch für große Werkzeuge charakteristisch sind, allerdings ist ein typisches Schooltool kein All-in-one-Werkzeug, in dem alle Technologien zugleich verbaut sind. Das würde die Studenten überfordern. Der Klassiker ist das so genannte Standard- oder Auf-Zu-Werkzeug, das einen klaren Aufbau hat, mit Auswerfer-System, mit Stützleisten, mit Grund- und Formplatten, in die die Kavitäten, Kühlkanäle, Auswerfer und Entlüftungen eingearbeitet werden. „Mir ist wichtig, die Grundlagen solide zu legen und den Standard zu vermitteln, denn das ist die Basis für den weiteren Know-how-Aufbau“, betont Ritter.

Kartenspiel vermittelt Wissen

Mit Polyman, Schooltool oder Polymatter war der Einfallsreichtum des Professors aber noch nicht erschöpft. „Game based learning“ oder „Gamification“ sei in aller Munde, wenn es ums didaktische Gestalten von Lernkonzepten gehe. Die Idee, ein Spiel zu entwickeln, das Lehr- und Lerninhalte vermittelt, habe ihn schon länger fasziniert, und so sei der Gedanke gewachsen, derartiges für den Werkzeug- und Formenbau umzusetzen. ‚Mouldmaker – the Game‘ entstand schließlich in Zusammenarbeit mit einem Studenten. Während der Pandemie saßen beide im Homeoffice und tauschten sich regelmäßig in Telekonferenzen aus. Mit dem Spiel sind gleich mehrere Ziele verbunden: Es soll zum einen die deutsche und die englische Nomenklatur vermitteln, es soll aber auch zeigen, wie Standard-, Schieber- oder Backenwerkzeuge aufgebaut sind und den Spieler darin schulen, trotz unterschiedlicher visueller Darstellungen zu erkennen, um welches Bauteil es sich handelt.

Lebenslanges Lernen ist ein Muss

Eines müsse jedem seiner Studierenden klar sein, sagt der Hochschullehrer: „Wer ein Ingenieur-Studium abgeschlossen hat, ist kein fertiger Ingenieur. Mit dem Abschluss erwirbt man die Eintrittskarte in die Ingenieurwissenschaften. Ab da heißt es – lebenslang lernen und das Wissen ständig erweitern.“

So habe er selbst – nachdem er sein ganzes Berufsleben lang komplexe Kunststoffbauteile entwickelt hatte – die Materie in dem Moment viel tiefer verstanden, als er sein Wissen an andere weitergeben wollte. „Einfach deshalb, weil ich mich nicht mehr nur mit der Teilekonstruktion beschäftigte, sondern auch mit dem Werkzeugbau, dem Prozess-Know-how und der Produktion. Indem ich all das selber gemacht habe, habe ich viel dazugelernt.“

Ritter ist überzeugt, dass unser Bildungssystem ein falsches Bild prägt. Die Forderung „Lern was!!“ fruchte nicht. Er sagt: „Lernen findet ausschließlich beim Lernenden statt. Als Lehrer oder Dozent kann ich niemandem Wissen eintrichtern.“ Die Grundlage des Lernerfolgs sei, dass die Lernenden selbst erkennen, einen Lernbedarf zu haben, und sie diese Erkenntnis nutzen, um selbstständig das nötige Know-how und Wissen aufzubauen. Dieses Prinzip könne man schon bei Kleinkindern beobachten, die laufen lernen wollen – sie beobachten ihre Eltern und imitieren sie. Das sei die natürlichste Art des Lernens.

Fachkräftemangel lässt sich überwinden

Der Professor wünscht sich, dass die Erfahrungen mit diesem Lehrkonzept andere inspirieren und sie es für ihren Bereich adaptieren. „Ob für Stanz- oder Gussteile, für die Mikrobearbeitung oder die Elektronikentwicklung – den Verantwortlichen in Ausbildung und Lehre möchte ich sagen: Vermittelt die Faszination Eures Fachgebiets anschaulich!“ Ritter ist überzeugt, dass sich der Fachkräftemangel überwinden lässt, „wenn wir es schaffen, junge Menschen für die vielen faszinierenden Technik-Berufe und -Studiengänge zu begeistern“. Ein praxisorientiertes Lehr- und Lernkonzept sei dabei ein wesentlicher Baustein. Er betont, mit etwas Engagement ließen sich tolle Ideen umsetzen, die nicht nur für den Nachwuchs spannender, sondern auch für Lehrer und Dozenten befriedigender seien.

Simulation erfordert viel Know-how

„Ich bin ein Visualisierungs-Junkie“, sagt der Hochschullehrer und legt ein Simulationsbild auf den Tisch. „Deshalb ist es mir wichtig, das Werkzeug und seine Funktionen auch grafisch darstellen zu können.“ In dieser Röntgenansicht eines Werkzeugs sind die Auswerfer gelb dargestellt, die Kühlkanäle blau. „So sieht man auf den ersten Blick: An einer Stelle kann entweder ein Auswerfer platziert werden oder ein Kühlkanal, aber nicht beides.“

Derzeit widmet sich Ritter mit seinen Mitarbeitern dem komplexen Thema der Simulation, das eine Klammer um die bisherigen Module des Lehr- und Lernkonzepts bilden soll. Die Herausforderung dabei: Die Simulation von Kunststoffprozessen ist aufgrund der Materialeigenschaften extrem komplex und erfordert viel Know-how. Der Hochschullehrer sagt: „Schöne bunte Bilder zu generieren ist einfach. Die Frage ist jedoch, ob und inwieweit sie die Realität abbilden. Derzeit erarbeiten wir grundlegende Kriterien und Schulungsmaterial, wie Simulationen im Kunststoffbereich sinnvoll durchgeführt werden können.“ Am Beispiel der Polymatter-Teile untersuchen die Reutlinger etwa, wo bereits einfache Systeme zu einem vernünftigen Ergebnis führen und wo deutlich aufwändigere Highend-Lösungen nötig sind, um Prozesse und Teile realitätsnah abzubilden.

Durch das unterschiedliche Schwindungsverhalten verschiedener Kunststoffe, wird die Simulation von Spritzgießprozessen schnell extrem komplex. Mit einfachen Simulationssystemen sind hier kaum vernünftige Ergebnisse zu erzielen, während das mit hochwertigen Systemen wie Moldex durchaus möglich ist.

„Selbstverständlich werden wir unsere Erkenntnisse wieder didaktisch gut aufbereiten und am Beispiel von Polymatter darstellen“, gibt Ritter einen Ausblick. Der Vorteil dabei: „Die Rechte an diesen Teilen und ihrer Geometrie gehören mir, so dass ich die Ergebnisse frei publizieren kann.“ Simulationshersteller hätten zwar auch tolle Beispiele, oft handle es sich dabei jedoch um Kundenteile, so dass die Ergebnisse nicht für allgemeines Lehrmaterial genutzt werden dürften.

Dieses Know-how sei wichtig, denn Anpassungen und Änderungen gehörten im Werkzeugbau zum Tagesgeschäft, doch sie müssten rechtzeitig erfolgen und nicht erst, wenn man in der Produktion merke: So funktioniert das nicht! Wenn eine gute Simulation zeigt, dass an einer bestimmten Stelle beispielsweise ein Entlüftungsproblem auftritt, dann kann bereits die Konstruktion des Werkzeugs entsprechend angepasst und die Entlüftung optimiert werden. Dazu müssen die Verantwortlichen aber verstehen, was simuliert werden soll. Ritter erläutert: „Wir untersuchen zunächst die Formfüllung, dann das Abkühlverhalten der Schmelze im Werkzeug. Je weiter man im Prozess voranschreitet, umso schwieriger wird es, vernünftige Ergebnisse zu generieren, weil alles auf Annahmen und Modellen beruht.“ Ein Satz, den er allzu oft höre, sei: „Das hat mein System so ermittelt, also muss es stimmen!“ Seine Antwort laute dann stets: „Nein, muss es nicht!!“ Genau deshalb seien Menschen mit viel Sachverstand wichtig, die schnell abschätzen können, ob ein Simulationsergebnis plausibel oder völlig unrealistisch ist. „Und das gilt im Übrigen für alle KI-Anwendungen ebenso.“

Gute Kommunikation ist entscheidend

Bis heute ist es in der Industrie üblich, dass der Konstrukteur ein Bauteil entwickelt und seine Zeichnungen an den Einkauf weiterreicht. Der Einkäufer vergibt den Auftrag an den vermeintlich günstigsten Werkzeugmacher – der oft in China sitzt. Letzterer fertigt das Werkzeug, ohne die Hintergrundidee des Teilekonstrukteurs zu kennen. Schließlich reicht der Werkzeugmacher sein Produkt weiter an das Fertigungsunternehmen, das beispielsweise in Polen perfekte Teile produzieren soll. „Und am Ende wundert sich der Auftraggeber, warum die Qualität nicht stimmt. Mich wundert das nicht“, sagt Ritter deutlich. Ein solches Vorgehen könne – zumindest bei technischen Kunststoffteilen – nicht zum Erfolg führen. Als Beispiel für ein vermeintlich einfaches Teil nennt er die Verschlusskappe einer Duschgelflasche. Damit sie dicht schließt und dennoch die Fingernägel beim Öffnen nicht brechen, müssen die Teile Toleranzen im Hundertstelmillimeterbereich einhalten – und das mit einem Werkstoff, der beim Erstarren insgesamt um etwa 20 % schwindet.

Je komplexer die Teile werden, umso wichtiger sei deshalb eine gute Kommunikation entlang er gesamten Prozesskette, und umso weniger führe das klassische Vorgehen zum gewünschten Ergebnis. „Qualität und Wirtschaftlichkeit können nur stimmen, wenn sich die Beteiligten aus Konstruktion, Werkzeugbau und Teileproduktion untereinander verständigen können und die Zwänge des Gegenübers berücksichtigen. Schließlich führen oft schon kleine konstruktive Änderungen dazu, dass das Werkzeug einfacher, der Prozess zuverlässiger oder die Produktion der Teile wirtschaftlicher gestaltet werden können.“

Nachhaltigkeit als zentrales Thema

Weitere Module, die sein Konzept künftig ergänzen sollen, kündigt Ritter im Bereich der Nachhaltigkeit und des Recyclings an. „Das lässt sich nicht mehr getrennt behandeln und muss bei allen Prozessschritten berücksichtigt werden. Dazu gehört nicht nur die Energie- und Ressourceneffizienz, sondern auch, Bauteile so zu gestalten, dass sie demontiert und damit repariert oder recycelt werden können.“

Dann nimmt Ritter den Deckel einer PET-Flasche aus einer Box, wirft ihn in ein Mahlwerk und gibt die kurze Anweisung: „Jetzt mal die Kurbel drehen!“ Etwas scheint das Mahlwerk zu blockieren. „Kräftiger“, sagt er und lächelt wissend. „Selbst bei solch kleinen Teilen ist ganz schön viel Energie nötig, um sie wieder in Granulat zu verwandeln, mit dem sich neue Teile spritzen lassen!“ Das zeige: Auch das Recycling einfacher Teile ist nicht umsonst und mit einem nicht zu unterschätzenden Energieaufwand verbunden. „Insofern müssen wir gut darüber nachdenken, wo sich Recycling tatsächlich lohnt.“ Hinzu komme, dass die Qualität der meisten Kunststoffe mit jedem Recycling-Durchgang schlechter wird und sich das Material nicht mehr für alle Anwendungen eignet.

Module rund um Schooltool

Das Lehr- und Lernkonzept von Prof. Steffen Ritter vermittelt das Know-how für die Konstruktion von Kunststoffteilen und den entsprechenden Spritzgießwerkzeugen. Es umfasst inzwischen mehrere Module:

- Polyman, ein zweifarbiges Kunststoffteil, zeigt auf der orangefarbenen Seite häufige Fehler in der Kunststoffteilegestaltung und auf der blauen bessere Gestaltungsalternativen.

- Schooltool, ein kompaktes Spritzgießwerkzeug, das die Studenten innerhalb eines Semesterprojekts für das von ihnen konstruierte Kunststoffteil entwickeln müssen.

- Polymatter besteht aus einer Reihe gleicher Teile aus verschiedenen Kunststoffen, die im selben Schooltool gespritzt werden und die Materialeigenschaften der unterschiedlichen Kunststoffe anschaulich zeigen.

- Mouldmaker – the Game; Ziel des Spiels ist es, einen kompletten Teilesatz auf der Hand zu haben, der für den Aufbau eines Spritzgießwerkzeugs erforderlich ist.

Für weitere Module erarbeiten Ritter und seine Mitarbeiter derzeit die Grundlagen einer realitätsgerechten und trotzdem effizienten Simulation von Spritzgießprozessen sowie die Kriterien für ein nachhaltiges und aus Sicht der Umweltbilanz lohnendes Recycling.

Innovative Lehrkonzepte sind wichtig

Deutsche Fertigungsbetriebe müssen ihr Know-how sichern, um weiterhin erfolgreich zu sein – und das gilt nicht nur für den Bereich der Kunststoffteile. Sich dabei nur auf KI-Systeme zu verlassen, wäre fatal. Unsere Stärke ist die menschliche Expertise, und die wird auch künftig entscheidend sein. Doch um Fachkräfte auszubilden, die schnell erkennen, ob ein KI-Ergebnis plausibel ist, brauchen wir auch innovative, moderne Lehr- und Lernkonzepte sowie engagierte Lehrer und Dozenten – wie hier beschrieben.