Neue Produktionsmethoden sorgen für sehr kurze Zykluszeiten und machen damit den Leichtbau mit Faserverbundwerkstoffen großserientauglich. Die Technologie „FIT-Hybrid“ vereint Umform-, Urform- und Fügeprozesse in einem Verfahrensschritt.

Bei konventionellen Fertigungsverfahren werden hybride Leichtbauverbundstrukturen in mehrstufigen Prozessketten geformt und anschließend durch zusätzliche Arbeitsschritte gefügt. Das ist für Großserienproduktionen viel zu kostenintensiv. Die größte Einsparung bringen kurze Zykluszeiten. Um sie zu realisieren, wurden in Förderprojekten bei Jacob Plastics in Zusammenarbeit mit den Kooperationspartnern Audi, Schaumform, Siebenwurst sowie der Forschungseinrichtung Neue Materialien Fürth (NMF) und dem Lehrstuhl für Kunststofftechnik (LKT) der Universität Erlangen-Nürnberg neue Produktionsverfahren entwickelt und erforscht. Diese vereinen Umform-, Urform- und Fügeprozesse in einem Verfahrensschritt, wodurch sehr kurze Zykluszeiten und eine besonders hohe Funktionsintegration erzielt werden.

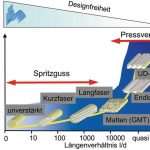

Bisherige Lösungen basieren auf einem Thermoformprozess von kontinuierlich faserverstärkten Halbzeugen (sogenannte Organobleche). Diese Strukturen besitzen jedoch eine prozessbedingt eingeschränkte Designfreiheit, die der weiteren Marktpenetration entgegensteht. Die Kombination des Umformens von faserverstärkten Halbzeugen mit Urformverfahren wie dem Spritzgießen, die eine höhere Designfreiheit aber geringere mechanische Eigenschaften realisieren, soll diesen Zielkonflikt beheben: Die Vorteile der kontinuierlichen Faserverstärkung verbinden sich mit dem Vorteil der Designfreiheit (durch das Spritzgießverfahren) und schaffen die Möglichkeit, komplexe leichte Bauteile in einem One-Shot-Prozess herzustellen.

Das Leichtbaupotenzial der Faserverbundwerkstoffe erweitert sich somit durch das Potenzial des Strukturleichtbaus, das sich aus der Erzeugung geschlossener oder verrippter Profile ergibt. Die zu fertigenden Bauteile können außerdem komplexe Produktanforderungen erfüllen, die sich mit konventionellen Verarbeitungsverfahren nicht oder nur in separaten Prozessschritten realisieren lassen. Sie übernehmen mannigfaltige Funktionen auf engstem Bauraum.

Das beste Beispiel dafür ist das Verfahren FIT-Hybrid. Vereinfacht gesagt ermöglicht es die Herstellung von hybriden Leichtbau-Verbundrohren, die zusätzlich mit integrierten Funktionselementen ausgestattet werden. Dabei kombiniert es das Montagespritzgießen mit der Fluidinjektionstechnik: Vorgewärmte Gewebehalbzeuge auf Thermoplastbasis (Organobleche) werden durch den Druck der zwischen sie eingespritzten Schmelze vorgeformt und im selben Zyklus mittels Fluidinjektionstechnik (Gasinjektionstechnik) weiter umgeformt. Die anschließende Wärmeabfuhr konsolidiert das Bauteil. Durch die Gestaltungsfreiheit des Spritzgießens lassen sich zusätzlich passive und aktive Funktionselemente und -module integrieren.

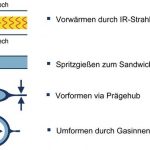

Im Detail: Um eine Umformung zu ermöglichen, werden die Organobleche im ersten Schritt vorgewärmt. Der anschließende Montagespritzgießprozess verbindet unter Herstellung eines Sandwichhalbzeugs die beiden Organobleche. Dabei ist eine hochfeste stoffschlüssige Verbindung durch den Montagespritzguss eine notwendige Vorraussetzung, um mechanisch möglichst leistungsfähige Leichtbaustrukturen herzustellen. Die Strategien aus dem Montagespritzgießen und den dazugehörigen Kompatibilitätsprinzipien zur Erzielung von stoffschlüssigen Verbunden werden dabei berücksichtigt.

Wesentlicher Anteil an der Qualitätsausprägung des Verbundes hat die Temperatur der beteiligten Komponenten (Organoblech, Spritzgießmasse) in der Grenzfläche und der wirkende Fügedruck. Der Fügedruck wird über den Prägehub eingebracht und übernimmt neben dem Fügen der Organobleche auch das Vorformen der Organobleche: Das Hohlprofil wird durch diesen Prägehub im selben Werkzeug vorgeformt. Das Ausformen des Hohlprofils geschieht dann über Gasinnendruck (nach der Gas-Injektions-Technik GIT). Dieser Innendruck verdrängt zunächst das thermoplastische Material, das zum Fügen der Organobleche benutzt wurde. Danach bewirkt der Innendruck das vollständige Ausformen der FIT-Rohre und erhält den Nachdruck in den Hohlbereichen aufrecht.

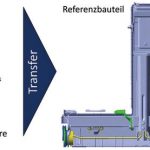

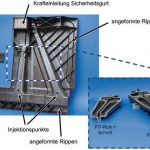

Die an ersten, skalierten Probekörpern gewonnen Ergebnisse zur Verarbeitbarkeit und zum Materialverhalten konnten auf ein Referenzbauteil (Durchlade) übertragen werden (siehe Foto/Diagramm).

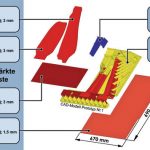

Eine besondere Herausforderung an das Referenzbauteil war die Auslegung und Integration von Verbindungselementen in den Verarbeitungsprozess, um die thermoplastischen Leichtbaustrukturen an weitere tragenden Strukturen anzubinden, zum Beispiel einen tragenden Stahlrahmen. Wie dies gelöst wird, zeigt der schematische Aufbau des Referenzbauteils. Vier einsatzgerecht zugeschnittene Organobleche werden dafür verwendet. Aus zwei Organoblechen entstehen die Hohlprofile (FIT-Rohr I und II) nach dem oben beschriebenen Verfahren. Die beiden anderen Faserverbundkunststoff-Halbzeuge dienen als Aufnahme für Torsionskräfte und als flächige Decklage. Auch zu erkennen ist das Aluminium-Einlegeteil, über das sich sehr hohe, lokal wirkende Lasten in das Bauteil einleiten lassen. Durch das Montagespritzgießen werden Rippen geformt und der Verbund zwischen den einzelnen Fügepartnern erzeugt.

FIT-Hybrid verkürzt die Prozesskette entscheidend. Komplexe Teile aus faserverstärktem Kunststoff (FVK) lassen sich in kurzen Zykluszeiten und somit großserientauglich herstellen. FIT-Hybrid bietet ein hohes Leichtbaupotenzial durch die Kombination von Strukturleichtbau (Hohlprofile) und Materialleichtbau (FVK). Der Einsatz von thermoplastisch basierten FVK sorgt außerdem für eine gute Recyclingfähigkeit.

Das wirtschaftliche Potenzial der vorgestellten Technologie ist sehr hoch einzuschätzen. Die Innovation lässt sich überall dort nutzbringend einsetzen, wo hohe Anforderungen an die mechanischen Eigenschaften bei sehr niedrigem Teilegewicht gestellt werden. Als Beispiele sind die gesamte Fahrzeugindustrie, die Medizintechnik, die Sport- und Freizeitindustrie aber auch die Luft- und Raumfahrt zu nennen. Die vorgestellten Verfahren können durch Funktionsintegration mehrere Anforderungen im Sinne des Endverbrauchers (zum Beispiel ansprechendes Design bei zusätzlichem Komfort) wie auch im Sinne des Herstellers (Kostenersparnis) erfüllen und somit aktuelle Bauteile substituieren. Darüber hinaus lassen sich neuartige Bauteile mit einzigartigen Merkmalen wirtschaftlich fertigen.

Dank gilt allen Projektpartnern im Vorhaben FIT-Hybrid (Kennzeichen 03X3016) sowie dem BMBF und dem Projektträger Jülich für die finanzielle Unterstützung und Betreuung.

- Dr.-Ing. Marcus Schuck Jacob Plastics GmbH, Wilhelmsdorf

- Dr.-Ing. Leo Hoffmann Neue Materialien Fürth GmbH

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: