Liebherr fertigt neuerdings Teile der Losgröße 1 in einer Roboterschweißzelle. Damit spart der Kranbauer bis zu 50 Prozent der Fertigungszeit ein und profitiert von der höheren Qualität der gefügten Verbindungen.

In Metall verarbeitenden Branchen sind Einzelteile das Hoheitsgebiet der Handschweißer. Eine Automatisierung verhindern der hohe Programmieraufwand des Roboters und das ungünstige Verhältnis von Schweiß- zu Rüstzeit bei Einzelteilen. Doch Liebherr im österreichischen Werk Netzing hat jetzt diese Schwierigkeiten zusammen mit den Systempartnern Fronius und Motoman überwunden. Kernpunkte der Lösung sind der Aufbau von Know-how beim Roboter-Programmieren und der Auf- und Ausbau einer Werkstück-Programm-Datenbank. Die Methode setzt häufig wiederkehrende, ähnliche Werkstücke voraus und hält den Programmieraufwand durch digitales Kopieren und Anpassen von Abmessungen niedrig.

Nenzing ist Sitz der Liebherr-MCCtec GmbH. So firmiert die Sparte für maritime Krane und Umschlaggeräte, Hydro-Seilbagger, Raupenkrane und Spezialtiefbaugeräte. Mit ihrem Umsatz von knapp 1,2 Mrd. Euro und 3300 Mitarbeitern hat sich Liebherr weltweit als ein führender Anbieter positioniert. Allein für den Großstahlbau setzen die Nenzinger 50 Schweißgeräte ein. Insgesamt sind es 120 Systeme zum Schweißen, darunter auch Anlagen zum Unter-Pulver(UP)-Schweißen. Rund 100 qualifizierte Schweißer bearbeiten die Füge-Aufgaben. Das Verbinden der Rohrteile für Kranausleger und das Fügen von Flanschen, Dreh- und Lagerteilen erledigen sie ausschließlich durch Metall-Aktivgas-Schweißen (MAG). Zwischen 4 und 150 mm beträgt die Dicke des verarbeiteten Materials. Erfahrene Handschweißer arbeiten vorwiegend mit dem System TransPuls Synergic 5000 von Fronius aus Wels/Österreich. Unter anderem präferieren sie diese leistungsstarken, wassergekühlten Geräte wegen der hohen Abschmelzleistung, speziell bei mehrlagig zu schweißenden Nähten an bis zu 150 mm dicken Stahlblechen. Mit den Fronius-Geräten verfügen sie auch über wichtiges Erfahrungswissen in der automatisierten Fertigung.

Als Hochpreis-Anbieter ist der Kranbauer auf exzellente Qualität und höchsten technologischen Standard fokussiert – und darauf, dass auch Einzelteile möglichst effizient gefertigt werden. Das thermische Fügen spielt dabei eine Hauptrolle. Betriebsingenieur Tobias Ströhle nennt die Herausforderungen beim Entwickeln einer Roboterzelle für das Schweißen von Stahlteilen der Losgröße 1: „Wir haben erstens die Toleranzen der Blechdicke zu beachten, die rund zehn Prozent betragen. Zweitens müssen wir auch die Abweichungen beherrschen, die durch den Zuschnitt und die Montage der einzelnen Teile entstehen.“

Die Experten starteten mit einer Standard-Schweißzelle, die sie für die zu fügenden Einzelteile spezifizierten. Als Bauteile wählten sie Arretierschlitten, Konsolen, Auslegerteile und Windenrahmen. Nun galt es, das vorhandene Schweiß-Know-how mit der TransPuls Synergic von Fronius in die passenden Jobs für diese Pilot-Werkstücke zu transferieren. Dieses Wissen musste der Roboter „lernen“. Dazu nutzten die Experten das digitalisierte Erfahrungswissen der Stromquelle für Drahtvorschub, Spannung und Stromstärke.

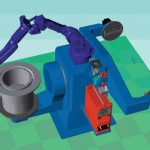

Der Roboter EA 1900 von Motoman ist mit einem Comarc-Sensor und der Startpunkt-Suche ausgestattet. Vor dem Start eines Schweißjobs ermittelt er selbsttätig die Position des Werkstückes. Seine Lichtbogen-Sensorfunktion korrigiert den Verfahrweg des Manipulators bei Bedarf mit Hilfe der gemessenen Stromstärken im oberen und unteren Scheitelpunkt der Pendelbewegung. Aus den ermittelten Bahnen für die einzelnen Werkstücke bauen die Projektentwickler ihre Datenbank für die Pilot-Roboterzelle auf. Für jedes Bauteil generieren sie ein eigenes Programm. Analoge Eigenschaften und Parameter für wiederkehrende Details lassen sich leicht kopieren, modifizieren und als neues, teilespezifisches Programm speichern. So hält sich der Aufwand für Teile mit ähnlichem „Vorläufer“ in wirtschaftlich vertretbaren Grenzen.

Nach sechsmonatiger Entwicklungszeit zieht Wolfgang Partel, Leiter der Schweißerei, eine positive Bilanz: „Wir wissen, wie wir die Abläufe für unterschiedliche Einzelbauteile programmieren und ins Programm für die Roboterzelle integrieren können.“ Das Besondere an der Schweißzelle sei das Kompletthandling. Der Roboter leistet alle Arbeitsgänge zwischen dem Positionieren und dem endgültigen Fügen. „Daraus erwächst uns der angestrebte Produktivitätsvorteil“, erläutert der Abteilungsleiter. „Denn nicht der reine Schweißprozess ist viel schneller und exakter, sondern der komplette Produktionsprozess inklusive Handling.“

Inzwischen können die Fachleute insgesamt 58 Anleger-Stücke unterschiedlicher Grundkonstruktion in der Schweißzelle fertigen. Zu jeder lassen sich leicht Varianten erstellen und als eigenes Teile-Programm speichern. „Im Unterschied zum Handschweißer kann der beweglichere Roboter das Werkstück fast immer in die optimale Schweißposition bewegen“, nennt Manfred Fiedler den Qualitätsvorteil. Er ist verantwortlich für die Koordination der Schweißtechnologie in den Werken der Liebherr-MCCtec. „Im Wechsel zwischen links und rechts bei den symmetrischen Nähten bringen wir die Wärme so ein, dass das Teil nicht zu heiß wird und sich dadurch weniger verzieht. Das wirkt sich positiv auf die Güte der Schweißverbindungen aus, und es fällt deutlich weniger Nacharbeit an.“ Die Effizienzvorteile gegenüber dem Handschweißen beziffert Partel auf rund 50 %.

Inzwischen kreieren die Entwickler neue Bauteilkonzepte und Komponenten nach dem Kriterium der Roboterschweißeignung. „Momentan erfüllen dies erst wenige Teile. In absehbarer Zeit werden es aber 30 Prozent sein“, quantifiziert Ströhle.

Sein Tipp für ähnliche Projekte: „Ein Stahlbauer, der eine Roboterschweißanlage plant, sollte sich zuerst mit seinem Teilespektrum befassen und prüfen, welche Voraussetzungen für die Investition gegeben sind. Und natürlich sollte er sich der Unterstützung durch seine Partner für die Robotertechnik und das Schweißen versichern, und zwar über alle Projektphasen hinweg.“

„Sämtliche Arbeitsgänge an den fachwerkartigen Konstruktionen eines Kran-Auslegers leistet nun die Schweißzelle“, skizziert Fiedler den erreichten Stand. „Der Roboter nimmt die Teile auf, positioniert, fixiert und verschweißt sie endgültig.“

Gerd Trommer Fachjournalist in Gernsheim

Neue Technologien

Was bisher als nicht rentabel galt, hat Liebherr mit Zeit- und Qualitätsgewinn umgesetzt: Das Verschweißen von Einzelteilen in einer Roboterzelle. Der Roboter übernimmt alle Arbeitsgänge an den bis zu 12 m langen, fachwerkartigen Auslegern: Mit Greifern nimmt er die Rohrelemente auf, fixiert sie und schweißt die Naht in einer Geschwindigkeit von 50 cm/min. Den Effizienzgewinn beziffert der Kranbauer auf 50 %. Einzige Voraussetzung für solche Projekte ist, dass viele ähnlich gestaltete Teile zu verarbeiten sind.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: