Aufgrund von Materialschwankungen, engen Toleranzen oder dem Einsatz filigraner Werkzeuge wird manche Zerspanungsaufgabe zur Herausforderung. Steigender Kostendruck erschwert die Situation zusätzlich. Vor allem bei Arbeiten im Grenzbereich ist es deshalb sinnvoll, den Prozess zu überwachen. Doch bislang übliche Methoden – etwa das Messen von Spindelstromänderungen oder des Körperschalls – liefern in vielen Fällen keine aussagekräftigen oder zu ungenaue Ergebnisse. Um hier Abhilfe zu schaffen, haben die Tübinger Paul Horn GmbH und die Kistler Instrumente AG gemeinsam das Piezo Tool System (PTS) entwickelt, das kleinste Änderungen der Prozessdaten nahe der Zerspanstelle erfasst – in Echtzeit. Anhand der aufgenommenen Daten kann der Maschinenbediener Materialfehler, Schneidendefekte, Spanklemmer oder einen Werkzeugbruch erkennen sowie Rückschlüsse ziehen auf die Reststandzeit des Werkzeugs.

Kistler testete das System in der eigenen Fertigung. Dort waren unerklärliche Standzeitschwankungen beim Schlichten einer kritischen Ausdrehbearbeitung von Mikrohülsen aufgetreten. Um der Ursache auf die Spur zu kommen, statteten die Techniker im ersten Schritt die Schlichtwerkzeuge mit dem PTS aus und erfassten die Prozessdaten bis zum Standzeitende. Anschließend bestückten sie weitere Werkzeuge mit Sensoren. Es zeigte sich: Der Fehler lag in der vorgelagerten Schruppbearbeitung. Hier kam es immer wieder zu Ratterschwingungen, die sich auf die Lebensdauer des Schlichtwerkzeugs auswirkten. Die Schruppbearbeitung wurde umgestellt, die Überwachung des Schlichtens beibehalten. Nun produziert Kistler wirtschaftlicher und mit einer deutlich verbesserten Lebenszeit der Werkzeuge.

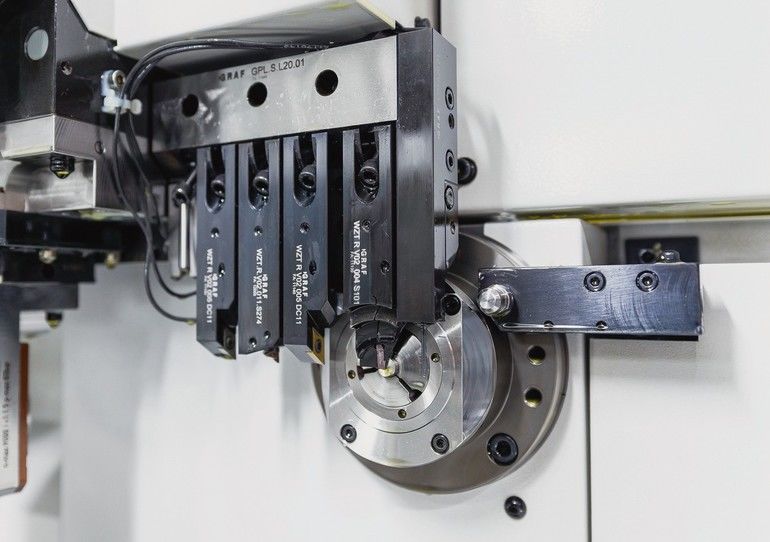

Möglichst nah an der Schneide

Diese Erfahrung motivierte die Verantwortlichen, das PTS-System für weitere Anwendungsfälle zu nutzen, beispielsweise auf Mehrspindeldrehautomaten mit modularen Werkzeugen. Den Sensor in der Kassettenschnittstelle zu platzieren, erwies sich dabei als weniger vorteilhaft, da die Kassetten alle drei Monate gewechselt wurden. Die Analyse der Festigkeit im Grundhalter führte zum Einbau des Sensors im Kraftfluss. Die Festigkeit des Halters änderte sich nur minimal. Das Messergebnis war jedoch sehr gut.

Der Piezo-Quarz-Sensor wird ins Werkzeug integriert und gibt eine zur Belastung proportionale, messbare Ladung ab. Der richtige Einbau und die passende Ausrichtung des Quarzes sind für die Qualität des Messergebnisses maßgebend. Der Sensor sollte möglichst nah an der Zerpanstelle sitzen, was insbesondere beim Messen kleinster Kräfte beim Mikrodrehen von Vorteil ist.

Die Signale werden in der so genannten PTS-Box umgewandelt und verstärkt. Die PTS-Software sorgt anschließend für die visuelle Darstellung auf einem separaten Bildschirm. Der Nutzer kann sich wahlweise die durchschnittliche oder die maximale Belastung sowie auftretende Vibrationen anzeigen lassen. Das System zeichnet Prozesskräfte in hoher Auflösung auf, so dass jede minimale Änderung des Kraftverlaufs sichtbar wird.

Weil die Sensoren derzeit noch ein Kabel benötigen, kommen sie aktuell nur an Werkzeugen mit stehenden Haltern zum Einsatz, etwa in Langdrehmaschinen oder Mehrspindeldrehautomaten. Für die Zukunft wollen die Entwickler aber auch eine kabellose Datenübertragung realisieren, womit das System auch bei rotierenden Werkzeugen nutzbar wäre.

PTS ist keine Plug-and-Play-Lösung. Das System fordert vom Bediener eine gewisse Sensibilität, wichtige Informationen zu erkennen und deuten zu können. Das Erfassen der Prozessdaten ist unabhängig vom Alter der Maschinen. Oft genügt es, das kritischste Werkzeug eines Herstellungsprozesses zu betrachten. Da nur die relevanten Daten aufgezeichnet werden, besteht nicht die Gefahr, eine riesige Datenblase zu generieren. Unerlässlich ist jedoch, die gewonnenen Informationen sinnvoll zu analysieren und im Rahmen eventueller Industrie-4.0-Projekte aufzubereiten. Nur so gelingt es, die Wertschöpfungskette tatsächlich zu optimieren.

Letztlich könnte das Einspielen der Daten in KI-Systeme den Mitarbeiter dabei unterstützen, Prozesse nicht nur besser zu verstehen und entsprechend zu agieren, sondern auch Rüstzeiten zu minimieren und Maschinenstillstände möglichst zu verhindern. So kann PTS die Maschinenauslastung und damit die Produktion maßgeblich verbessern.

Gelingt es, Zusammenhänge und Muster abzuleiten, können daraus faktenbasierte Prognosen entstehen. Vorbeugemaßnahmen werden möglich, störfallrelevante Einflussgrößen eliminiert. Treten Abweichungen mit unbekannter Ursache auf, so kann dies auch auf den Zustand der Maschinen hindeuten und helfen, Wartungsintervalle zu optimieren. In diesem Fall fungiert PTS als Maschinenanalysetool.

Hilft dem Nutzer, schnell zu agieren

Das System ist ein gutes Instrument, um die Auslastung von Produktionsanlagen, die Qualität von Produkten oder die operative Effizienz zu verbessern. Mit zunehmender Digitalisierung und Datensteuerung etabliert es sich am Markt. Möglich gemacht hat dies auch die schnelle Datenverarbeitung entlang der ganzen Prozesskette. Noch arbeitet PTS unterstützend. Die generierten Fast-Echtzeit-Daten helfen dem Maschinenbediener, schnell zu agieren.

In Kooperation mit Maschinenherstellern wird jedoch daran gearbeitet, PTS in die Steuerung zu implementieren. Künftig wäre es also auch denkbar, dass das System über die Maschinensteuerung selbstständig einen Prozess optimiert.

Daneben liefert das PTS den Produktionsverantwortlichen auf unterschiedlichen Ebenen neue Fakten über Werkzeuge und Anlagen. Mit diesen Erkenntnissen aus Top-Performer-Werken oder Anlagen lassen sich dann weniger produktive optimieren. (mw)

Kontakt:

Paul Horn GmbH

Horn-Str.1

72072 Tübingen

www.phorn.de