Inhaltsverzeichnis

1. Kompakte Bauweise spart Energie

2. Nachhaltig und produktiv zugleich

3. KMU sollten externe Expertise nutzen

4. Agile und schlanke Prozesse sichern Zukunftsfähigkeit

5. Digitalisierung als zentraler Befähiger

6. Nachhaltige Prozesse für nachhaltige Produkte

7. Clevere Tools für alternative Antriebe

8. Engineering-Know-how verhilft Kunden zu mehr Nachhaltigkeit

9. Schnittkräfte gering halten, Werkzeuge leicht bauen

10. Traditionelle Kriterien bleiben gültig

11. Ein Werkzeug erledigt mehrere Jobs

12. Moderne Bearbeitungsstrategien sorgen für Entwicklungssprünge

13. Nachhaltigkeit erfordert Umdenken

14. Werkzeugmaschinen sind nachhaltig

15. Nicht alle regulatorischen Ansätze sind sinnvoll

16. Raum für Verbesserungen

17. Energieflexibilität ist schwierig umzusetzen

18. Auch Verbraucher tragen Verantwortung

Es gibt gute Gründe, nachhaltig zu fertigen. Den Klimawandel. Politische und gesetzliche Vorgaben. Den Wandel im gesellschaftlichen Bewusstsein und damit verbunden der Kundenanforderungen. Das Streben, die eigenen Betriebsabläufe zukunftsfähig zu gestalten… Doch für immer mehr Unternehmer – allen voran jene, die einen Familienbetrieb leiten – ist es inzwischen eine Herzensangelegenheit, unseren Lebensraum möglichst wenig zu belasten und Ressourcen zu schonen. Stellvertretend für viele andere sagt Mario Haidlmair: „Mir ist wichtig, dass wir für unsere Nachkommen eine gesunde Umwelt in all ihrer Schönheit bewahren.“ Der Geschäftsführer der gleichnamigen Firmengruppe mit Stammsitz im österreichischen Nussbach sieht es als seine Pflicht, sowohl im privaten als auch im unternehmerischen Bereich nachhaltig zu agieren. Neben den Abläufen im eigenen Betrieb entwickelt Haidlmair seit Jahren auch seine Produkte entsprechend weiter.

Kompakte Bauweise spart Energie

Willibald Windhager, Entwicklungsleiter und Nachhaltigkeitsbeauftragter bei den Österreichern, erläutert: „Wir bauen unsere Spritzgießwerkzeuge so kompakt und leicht wie möglich. Denn: Jede Tonne Stahl, die wir einsparen, reduziert die CO2-Emissionen doppelt: Zum einen belastet die Herstellung des Werkzeugs die Umwelt weniger. Noch wichtiger ist aber, dass unsere Kunden in ihrer Produktion kleinere Maschinen einsetzen und so den Energieverbrauch reduzieren können. Hinzu kommt, dass auch die Logistikprozesse weniger Emissionen verursachen.“

Nachhaltig und produktiv zugleich

Zu den größten Emissionstreibern beim Kunststoffspritzguss gehört der Rohstoff. Weil das CO2-Äquivalent von frischem Material deutlich höher liegt, ist bei Haidlmair der Einsatz von aufbereitetem Kunststoff ein großes Thema. Eine der Herausforderungen dabei: Die Zusammensetzung recycelten Materials ist selten genau bekannt. Schwund und Verzug lassen sich nur schwer exakt vorhersagen. Auch hier unterstützt der Werkzeugbauer seine Kunden, unter anderem, indem die Spezialisten die Materialeigenschaften untersuchen und die Erkenntnisse ins Werkzeug und die Prozessauslegung einfließen lassen. Digitale Überwachungssysteme helfen zusätzlich, die Prozesse sicher zu beherrschen. Mario Haidlmair betont: „Das Ziel muss sein, gemeinsam eine nachhaltige, zugleich aber auch produktive und wettbewerbsfähige Produktion zu gestalten.“

Nachhaltige und saubere Produktion setzt ganzheitliches Denken voraus

KMU sollten externe Expertise nutzen

Während sich Großunternehmen und Konzerne Spezialisten leisten können, die sich ausschließlich mit Nachhaltigkeit beschäftigen und das Thema strategisch angehen, fehlen in vielen kleinen und mittleren Betrieben sowohl die Kapazitäten als auch das Know-how, um diesen Weg alleine zu gehen. „In diesem Fall“, rät Dr. Matthias Baur, „sollten die Verantwortlichen unbedingt externes Fachwissen einbinden. Dabei unterstützen wir unsere Kunden gerne.“ Der Team-Koordinator Struktur- und Prozessdynamik bei den Grob-Werken empfiehlt ein gestuftes Vorgehen. Im ersten Schritt reiche es oft, mit offenen Augen durch den Betrieb zu gehen und einfache, kostenneutrale Maßnahmen umzusetzen – etwa die Vorgabe, dass Maschinen in produktionsfreien Zeiten komplett abgeschaltet werden und nicht im Stand-by-Modus unnötig Energie verbrauchen. Entscheidend sei, sich überhaupt auf den Weg zu machen, eine individuelle Strategie auszuarbeiten und mit überschaubaren Schritten zu beginnen. „Nach und nach sollte man sich dann entlang der festgelegten Strategie in komplexere Bereiche vorarbeiten.“

Auch Dr. Maurice Eschweiler, Generalbevollmächtigter der DMG Mori AG, rät, mit wenig kostenintensiven Maßnahmen zu starten, die aber oft schon viel bringen. Ein Beispiel sei der Einsatz von grünem Strom. Eschweiler erinnert auch daran, dass staatliche Förderungen dabei helfen, Fertigungsprozesse zu modernisieren. „Wir begleiten unsere Kunden gerne beim schnellen Zugang zu Förderinitiativen.“

Agile und schlanke Prozesse sichern Zukunftsfähigkeit

Sowohl Baur als auch Eschweiler sehen agile, dynamische und schlanke Prozesse als Basis für eine zukunftsfähige Produktion. Darauf aufbauend ermöglichten die digitale Vernetzung und virtuelle Abbilder von Maschinen und Prozessen eine durchgängige Transparenz entlang der Wertschöpfungskette. Der DMG-Mori-Manager betont: „Unternehmen produzieren dann nachhaltig, wenn ihre Prozesse – unterstützt durch Digitalisierung und Automatisierung – effizient und robust ausgelegt sind.“ Das reduziere den Energieverbrauch auf ein Minimum und vermeide Verschwendung. Und Grob-Entwickler Baur ergänzt: „Wichtig ist zudem eine ganzheitliche Beratung des Kunden, die nicht nur die Werkzeugmaschine, sondern auch den Prozess betrachtet. Da bereits die Grundlast einer Werkzeugmaschine wesentlichen Einfluss auf ihre Ökobilanz im Betrieb hat, ist eine bedarfsgerechte Dimensionierung essentiell.“

Digitalisierung als zentraler Befähiger

Systeme wie die App-basierte Steuerungs- und Bedienoberfläche Celos von DMG Mori oder die modular entwickelten Web-Applikationen in Grob-Net4Industry schaffen aber nicht nur Transparenz in Bezug auf den Einsatz der Werkzeugmaschine. Mit ihrer Hilfe kann der Anwender seine gesamten Abläufe entlang der Prozesskette optimieren. Die verschiedenen Module dieser Systeme ermöglichen beispielsweise, mehrere Maschinen an einen Leitstand anzubinden, ein Monitoring des Energiemanagements, das Condition Monitoring für eine vorausschauende Wartung oder das flexible Planen und Abarbeiten von Aufträgen. Relevante Daten sind so für alle Entscheidungsebenen jederzeit und ortsunabhängig verfügbar. Die dadurch geschaffene Transparenz hilft auch dabei, die steigende Komplexität in einer modernen Produktion zu beherrschen.

Nachhaltige Prozesse für nachhaltige Produkte

Die größte Wirkung im Sinne der Nachhaltigkeit ergibt sich laut Maurice Eschweiler jedoch, wenn in einer entsprechend optimierten Fertigung nachhaltige Produkte hergestellt werden. Möglichst alle Emissionen zu vermeiden und die unvermeidbaren zu kompensieren, sei zwar richtig und wichtig – global betrachtet aber nur ein Tropfen auf den heißen Stein. Deshalb setze sich DMG Mori mit seiner Initiative Greentech für die Herstellung und Weiterentwicklung grüner Technologien ein. „Unsere Kunden haben deren Bedeutung längst erkannt. Sie fertigen auf unseren Maschinen innovative Bauteile – etwa für Windkraftanlagen, Wasserkraftwerke, Brennstoffzellen oder die Elektromobilität. Das ist ein signifikantes Kriterium für ihre und unsere Zukunftsfähigkeit.“

Ähnliches gilt für Grob. Das Kerngeschäft der Mindelheimer ist der automobile Antriebsstrang. Doch das Angebot beschränkt sich nicht auf Maschinen und Anlagen für die Produktion von Verbrennungsmotoren. „Wir haben uns bereits früh auf einen Wandel Richtung Elektromobilität eingestellt und die entsprechenden Fertigungstechnologien entwickelt“, sagt Baur. Das Angebot umfasst heute unter anderem schlüsselfertige Montageanlagen für Elektromotoren, neue Anlagenkonzepte, um Batteriezellen und -module herzustellen sowie das Entwickeln innovativer Lösungen für die Montage von Brennstoffzellen.

Clevere Tools für alternative Antriebe

Dass der Wechsel zu alternativen Antriebskonzepten jedoch nicht nur die passenden Maschinen voraussetzt, zeigt das Angebot von Mapal. Die cleveren Werkzeuglösungen der Aalener helfen Herstellern und Zulieferern, jene Herausforderungen zu meistern, die Komponenten für die Elektromobilität mit sich bringen. So neigen beispielsweise E-Motoren-Gehäuse aufgrund ihrer dünnwandigen Bauweise schon bei vergleichsweise geringen Spannkräften zu Verformungen. „Aber nicht nur deshalb erfordert es einiges an Know-how, die engen Toleranzen prozesssicher und wirtschaftlich einzuhalten, die für einen guten Wirkungsgrad des Motors ausschlaggebend sind“, weiß Matthias Winter. Er leitet bei Mapal das Marktsegment Automotive.

Engineering-Know-how verhilft Kunden zu mehr Nachhaltigkeit

Die Wurzeln von Mapal liegen in der Herstellung von Sonderwerkzeugen. Eine ganzheitliche Beratung und Betreuung gehört somit zum Einmaleins der Werkzeugexperten. Sie unterstützen ihre Kunden mit umfangreichen Serviceangeboten – egal, ob eine neue Fertigung aufgebaut, Prozesse optimiert, neue Technologien eingeführt, Maschinen auf neue Bauteile umgerüstet, der Werkzeugbestand optimiert oder das Know-how erweitert werden soll.

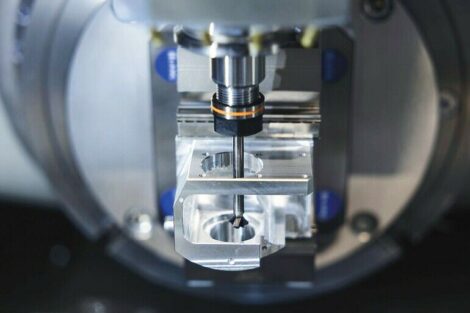

Schnittkräfte gering halten, Werkzeuge leicht bauen

„Ausschlaggebend fürs Auslegen der Werkzeuge ist, neben den Anforderungen des Bauteils, auch die Leistung der Bearbeitungsmaschine“, erklärt Winter. „Deshalb lautet unser Ziel stets, die Schnittkräfte gering zu halten und die Werkzeuge leicht zu bauen.“ Abhängig von der Gehäusegröße, der geforderten Präzision oder der zu fertigenden Stückzahl kommen aus dem vollen Aluminium gefräste, aus einzelnen Elementen geschweißte oder generativ aufgebaute Grundkörper zum Einsatz, die mit Schneidplatten bestückt sind. Kleinserien und Prototypen lassen sich mit justierbaren Werkzeuglösungen flexibel herstellen. Und Werkzeuge, die Gehäuse mit eingepressten Lagerbuchsen aus Stahl bearbeiten, sind mit einem Protektionsschild ausgestattet, der verhindert, dass Stahlspäne die Aluminiumoberflächen beschädigen.

Der Anteil von Zerspanwerkzeugen an den Fertigungskosten eines Bauteils liegt bei etwa 3 bis 4 %. Analog dazu schätzt Matthias Winter, dass die Werkzeuge auch mit deutlich unter 10 % in die Ökobilanz eines Werkstücks eingehen. Ein erheblich größerer Hebel auf dem Weg in Richtung Nachhaltigkeit ergibt sich, weil die Tools eine wirtschaftliche Fertigung nachhaltiger Produkte vielfach überhaupt erst ermöglichen.

Auch wenn die 2020er-Jahre die Dekade der batterieelektrischen Fahrzeuge seien, so sieht Winter doch die Notwendigkeit, parallel andere Technologien voranzutreiben. Stichworte seien hier etwa die Brennstoffzelle oder synthetische Kraftstoffe. Denn: „Unsere globalisierte Welt wird auch künftig ein hohes Maß an Mobilität verlangen. Und dafür brauchen wir einen cleveren Mix an Konzepten.“

Traditionelle Kriterien bleiben gültig

Matthias Winter ist sich mit Steffen Baur, Leiter des Produktmanagements bei Ceratizit, einig: Die traditionellen Kriterien Kosten, Qualität und Produktivität werden durch die neuen Anforderungen infolge der Nachhaltigkeit nicht ersetzt, sondern ergänzt. Baur betont: „Höchste Produktivität bei maximaler Standzeit und das bei minimalem Ressourcen- und Energieverbrauch – das sind die bestimmenden Merkmale einer nachhaltigen Bearbeitung.“ Um diesen Spagat zu schaffen, müssten neue Technologien des Schneidstoff-Recyclings, innovative Produktionsprozesse und neuen Bearbeitungsstrategien kombiniert werden mit der Möglichkeit, große Mengen an Prozessdaten zu sammeln, zu analysieren und zu nutzen. Auch er sieht die Digitalisierung der Produktion als entscheidenden Befähiger auf dem Weg zur nachhaltigen Fertigung.

Wie sich Ressourcen schonen lassen, zeigen beide Hersteller mit ihren Wechselkopf-Werkzeugen. Weil nur der Fräskopf aus Hartmetall besteht, ist der Einsatz von Primärressourcen minimal. Der Nutzer kann pro Halter verschiedene Fräsköpfe einsetzen und so vergleichsweise teure Vollhartmetall-Schaftfräser ersetzen. Hinzu kommt, dass die formschlüssige und präzisionsgesinterte Schnittstelle des modularen Multilock-Systems von Ceratizit nicht geschliffen werden muss und dadurch bereits in der Herstellung weniger Energie verbraucht.

Ein Werkzeug erledigt mehrere Jobs

Neben einer möglichst hohen Zerspanleistung, einer langen Standzeit und einem geringen Bedarf an wertvollen Rohstoffen, tragen weitere Eigenschaften von Präzisionswerkzeugen zu deren Nachhaltigkeit bei – etwa die Möglichkeit, ein Werkzeug für mehrere Bearbeitungsaufgaben einzusetzen. „Eines unserer Ziele ist, mit einem Standard-Werkzeug verschiedene Jobs in einem Arbeitsschritt zu erledigen“, sagt Produktmanager Baur. Das sei beispielsweise mit PCR-Schaft-Fräsern möglich, die sich sowohl fürs Rampen, fürs Tauchfräsen als auch zum Schlichten eignen. „Das spart Werkzeugwechsel sowie Nebenzeiten und vereinfacht das Beschaffen, Handhaben und Verwalten der Werkzeuge.“ Ein anderes Beispiel, wie ein einzelnes Werkzeug den CO2-Anteil einer Bearbeitung senken kann, ist der 4-schneidige WTX-Bohrer, der um 50 % höhere Vorschübe erlaubt und dadurch die Prozesszeit deutlich reduziert.

Moderne Bearbeitungsstrategien sorgen für Entwicklungssprünge

Einen noch größeren Hebel bieten allerdings moderne Bearbeitungsstrategien wie das trochoidale Drehen. Dabei wird das Werkzeug so eingesetzt, dass eine hocheffiziente Bearbeitung mit maximalen Zerspanraten und einer gleichbleibenden Belastung der Schneidkante erreicht wird. „Ein weiteres Beispiel für nachhaltiges Zerspanen ist unser Drehverfahren High Dynamic Turning mit Freeturn-Werkzeugen“, erläutert Baur. Mithilfe der Frässpindel eines modernen Dreh-Fräs-Zentrums wird dabei der 360°-Rotationsfreiwinkel genutzt, um das dynamische Werkzeug in jeglicher Position zum Werkstück anzustellen und damit sowohl den Spanbruch als auch die Bauteilqualität zu verbessern. Die Schneiden der Freeturn-Wendeplatte können unterschiedliche Eigenschaften haben und werden an die jeweilige Bearbeitung angepasst. Durch verschiedene Plattengeometrien, Eckenradien oder Spanleitstufen lassen sie sich so gestalten, dass sie sich sowohl zum Schruppen, Schlichten, Konturdrehen als auch zum Plan- oder Längsdrehen eignen. Dadurch erledigt ein Freeturn-Werkzeug heute Aufgaben, für die früher mehrere Tools nötig waren.

Ein wichtiger Baustein nachhaltigen Wirtschaftens ist laut Baur, dass Zerspaner ihre verbrauchten Werkzeuge einem fachgerechten Recycling zuführen. „Um wertvolle Ressourcen bestmöglich zu nutzen, brauchen wir eine Kreislaufwirtschaft.“

Nachhaltigkeit erfordert Umdenken

Recycling, Retrofit und Second Life sind auch in der Werkzeugmaschinenindustrie längst üblich. „Anders als im Consumer-Bereich, sind unsere Produkte gut reparierbar und langlebig“, sagt Matthias Baur von Grob. Aufgrund ihrer soliden Basiskonstruktion sind Werkzeugmaschinen nach dem Aufrüsten mit neuer Steuerung, Elektronik sowie neuen Lagern und Führungen fit für den nächsten Lebenszyklus.

Für DMG-Mori-Manager Eschweiler steht fest: „Nachhaltigkeit erfordert ein Umdenken. So gut wie alle physischen Produkte verursachen signifikante Emissionen durch die notwendige Materialerzeugung und Bearbeitung.“ Damit sich diese Emissionen auszahlen, müssten die Produkte möglichst lange genutzt werden. „Deshalb achten wir darauf, dass sich Komponenten einfach reparieren und Verschleißteile selektiv austauschen lassen.“

Werkzeugmaschinen sind nachhaltig

Auch in Sachen Energieeffizienz bieten Werkzeugmaschinen bereits seit Jahren Features, die anderswo als der letzte Schrei gelten. „Energierückspeisung, frequenzgeregelte Kühlschmierstoffpumpen, eine feingeregelte Abschaltautomatik oder intelligente Kaltstartstrategien sind bei uns schon lange üblich“, sagt Baur. Und Eschweiler ergänzt: „Wir optimieren die Energie- und Emissionseffizienz unserer Produkte kontinuierlich. Etwa durch spezifische Celos-Apps, verbrauchsoptimierte Komponenten wie LED-Beleuchtung oder das intelligente Regeln der Aggregate. Im Vergleich zum Vorgängermodell verbrauchen unsere neuen Maschinen bis zu 30 Prozent weniger Energie. Zudem setzen wir auf recycelte sowie recycelbare Materialien, wo immer das möglich ist.“ Beide Experten betonen: „Eine moderne Werkzeugmaschine ist also schon ein sehr nachhaltiges Produkt.“ Vor allem, wenn man bedenkt, dass viele Innovationen ohne sie nicht realisiert werden könnten.

Nicht alle regulatorischen Ansätze sind sinnvoll

Vor diesem Hintergrund sieht Baur manchen regulatorischen Ansatz aus Brüssel, wie etwa ein Energielabel für Werkzeugmaschinen, eher skeptisch. „Was bei Konsumgütern – zum Beispiele einem Fernseher oder einem Kühlschrank – relativ gut funktioniert, ist bei Werkzeugmaschinen ungleich schwieriger. Sie sind zu komplex und die Einsatzbedingungen zu unterschiedlich, als dass sie sich in eine einfache, standardisierte Bewertung pressen ließen.“ Der Grob-Ingenieur wünscht sich daher Augenmaß seitens der politischen Entscheider. Einen Beitrag hierzu könne auch die „Datenbank-Initiative Energieeffizienz“ des Branchenverbands VDW leisten, deren Ziel es ist, einen transparenten Überblick über die von den Werkzeugmaschinenherstellern bereits implementierten Energieeffizienzmaßnahmen zu schaffen.

Raum für Verbesserungen

Trotz aller schon umgesetzten Maßnahmen sieht Baur durchaus noch Optimierungspotenzial. „Um den Energieverbrauch weiter zu reduzieren, kann man beispielsweise das Temperaturniveau des Kühlschmierstoffs anheben und so den Kühlbedarf reduzieren. Oder auch von Nassbearbeitung auf Minimalmengenschmierung umstellen.“ Bereits bestehende Prozesse müssten dann allerdings neu eingefahren werden. Eine weitere Möglichkeit, die Energieeffizienz zu steigern, bestehe im Absenken des Pneumatik-Systemdrucks.

Energieflexibilität ist schwierig umzusetzen

Baur spricht auch das Thema Energieflexibilität an. „Die Idee, große Verbraucher nur noch dann zu betreiben, wenn das Energieaufkommen hoch ist, kam im Zusammenhang mit der Energiewende und dem zunehmenden Einsatz volatiler erneuerbarer Energien auf.“ Die Konsequenz wäre allerdings, dass Strom nicht mehr frei verfügbar ist oder die Kosten je nach Stromaufkommen variieren. Bislang wurde das Thema im Wesentlichen an Forschungsinstituten behandelt. Bei der praktischen Umsetzung sieht der promovierte Ingenieur jedoch massive Herausforderungen: „Großskalige Energiespeichersysteme und eine intelligente Fertigungssteuerung, bei der die Auslastung der Maschinen und die Verteilung der Jobs ans Energieaufkommen angepasst werden, sowie noch flexiblere Arbeitszeitmodelle wären dann zwingend.“ Hinzu käme, dass die Gesellschaft bereit sein müsse, die Kosten hierfür zu tragen.

Auch Verbraucher tragen Verantwortung

Auch Willibald Windhager von Haidlmair weist auf die Verantwortung der Verbraucher hin. „Nachhaltigkeit hat auch mit Ethik zu tun, mit einer verantwortlichen Einstellung gegenüber jenen Menschen, die das Produkt herstellen. Wenn ich eine Jeans für zehn Euro kaufe, dann muss mir klar sein, dass die mit hoher Wahrscheinlichkeit unter nicht sehr menschenfreundlichen Umständen hergestellt wurde.“

Kontakt:

Ceratizit Deutschland GmbH

Daimlerstraße 70

87437 Kempten

www.ceratizit.com

DMG Mori AG

Gildemeisterstr. 60

33689 Bielefeld

www.dmgmori-ag.com

Grob-Werke GmbH & Co. KG

Industriestr. 4

87719 Mindelheim

www.grobgroup.com

Haidlmair GmbH

Haidlmairstr. 1

A-4542 Nußbach

Österreich

www.haidlmaier.at

Mapal Präzisionswerkzeuge Dr. Kress KG

Obere Bahnstr. 13

73431 Aalen

www.mapal.de

Serie „Nachhaltige Produktion“

Verantwortung zu übernehmen für den eigenen ökologischen Fußabdruck – das wird auch für produzierende Unternehmen immer wichtiger. Schon heute verlangen einige Großkunden von ihren Lieferanten den Nachweis, dass die gelieferten Teile oder Produkte CO2-neutral hergestellt wurden. Was das für Fertigungsbetriebe bedeutet, beleuchten wir in unserer dreiteiligen Serie „Nachhaltige Produktion“. Dabei fokussieren wir uns auf folgende zentrale Fragen:

- Teil 1, Industrieanzeiger 3-2021:

Reicht es, die Fertigung zu optimieren, oder ist ein ganzheitlicher Ansatz wichtig? - Teil 2, Industrieanzeiger 5-2021:

Wie können Fertigungsbetriebe ihr eigenes Handeln nachhaltiger gestalten? - Teil 3, Industrieanzeiger 8-2021:

Wie verhelfen Fertigungsausrüster ihren Kunden zu mehr Nachhaltigkeit und zu nachhaltigeren Produkten?

Forschung und Industrie gefordert

Auch in einer nachhaltigen Produktion bleiben Kosten, Qualität und Produktivität zentrale Erfolgskriterien. Hinzu kommen ökologische, soziale und regulatorische Aspekte. Um das alles bewältigen zu können, brauchen kleine und mittlere Betriebe Unterstützung seitens Forschung und Industrie, die einfach zu beherrschende Werkzeuge und Hilfsmittel bereitstellen müssen. Die Digitalisierung spielt dabei eine zentrale Rolle.