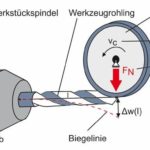

Beim Schleifen lang auskragender Vollhartmetallwerkzeuge fürs Fräsen und Bohren wird die Spannut im Tiefschliff gefertigt. Aufgrund der hohen Zustellung sowie hoher Vorschübe wirken große Prozesskräfte auf den Werkzeugrohling. Die Normalkraft führt – abhängig von der Position des Schleifscheibeneingriffs – zu einer Abdrängung des Rohteils. Die Folge ist eine reduzierte Qualität des Werkzeugs und erhöhter Ausschuss.

Aktuell wird insbesondere bei Werkstücken mit großem Länge-zu-Durchmesser Verhältnis (L8xD) eine Lünette zum Abstützen verwendet. Das Einrichten erfordert jedoch Expertenwissen und ist mit erhöhtem manuellen Aufwand verbunden, weil die Position der Lünette für jede Werkstückgeometrie individuell angepasst werden muss. Eine weitere Maßnahme, um das Abdrängen des Werkstücks zu reduzieren, ist die Verringerung des Vorschubs, der iterativ an die jeweilige Werkstückgeometrie angepasst werden muss. Nachteilig bei beiden Ansätzen ist der erhöhte Einrichtaufwand und die damit verringerte Produktivität.

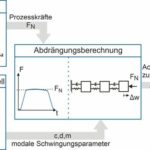

Um dennoch die Formgenauigkeit des Werkstücks mit gleichbleibender Produktivität zu gewährleisten, wird am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover ein neuartiger Ansatz zur echtzeitfähigen Abdrängungskompensation erforscht. Der Ansatz basiert auf einer Online-Messung der Prozesskräfte mit Hilfe einer kraftsensitiven Schleifspindel. Zusätzlich wird ein Nachgiebigkeitsmodell erstellt, um die mechanischen Eigenschaften der Maschinenstruktur anhand modaler Parameter zu beschreiben. Auf der Basis dieser Informationen wird die resultierende Abdrängung des Werkstücks berechnet. Anschließend wird die berechnete Abdrängung durch einen Eingriff in den NC-Code während des Prozesses kompensiert. Die kraftsensitive Schleifspindel wird vom IFW in Kooperation mit Vollmer in einer Schleif- und Erodiermaschine des Typs VHybrid 360 umgesetzt.

Sensible Dehnmessstreifen

Um die Prozesskräfte während des Schleifprozesses zu ermitteln, setzen die Wissenschaftler Dehnungsmessstreifen (DMS) ein, mit deren Hilfe sie die prozessbedingte Dehnung der Spindelwelle ermitteln. Beim Schleifen sind die Prozesskräfte im Bereich von 100 bis 500 N deutlich geringer als etwa beim Fräsen, wo die Kräfte über 1 kN liegen. Deshalb werden DMS auf Basis von Halbleitertechnologie eingesetzt. Gegenüber metallischen DMS weisen sie eine bis zu 70-fach höhere Sensitivität auf. Eine kontaktlose Übertragungseinheit leitet die Daten weiter.

Die Energieversorgung erfolgt über einen Schleifring auf der rotierenden Spindelwelle. Mittels eines Geometriemodells wird aus der auf der Spindelwelle gemessenen Dehnung die am Tool-Center-Point (TCP) wirkende Normalkraft berechnet. Sie wird später in der Online-Abdrängungskompensation als Eingangsgröße für das Nachgiebigkeitsmodell verwendet.

Abbilden der Nachgiebigkeit des Werkzeug-Werkstück-Systems

Um die Abdrängung des Werkzeugrohlings anhand der gemessenen Prozesskräfte zu berechnen, muss dessen Nachgiebigkeitsverhalten bekannt sein. Um die Nachgiebigkeit des Werkzeug-Werkstück-Systems abzubilden, werden in Matlab/Simulink zwei Mehrkörpermodelle erstellt. System 1 – hierzu gehören das eingespannte Werkstück, das Spannfutter und die Antriebsspindel – beschreibt das mechanische Verhalten der Arbeitsspindel. System 2 beschreibt die Hilfsspindel, bestehend aus der eingespannten Schleifscheibe, Halter und Antriebsspindel.

Modelle flexibel anpassbar

Der Vorteil dieses Ansatzes: Das Mehrkörpermodell kann flexibel an andere Werkstückgeometrien oder Werkzeuge sowie sich ändernde mechanischen Eigenschaften angepasst werden. In beiden Modellen ermöglicht ein zusätzliches parametrierbares Modellglied das flexible Anpassen an geänderte Randbedingungen. In den Modellen sind mehrere Massen durch Federn und Dämpferelemente gekoppelt, die das reale dynamische Verhalten beider Systeme abbilden. Die Modelle lassen sich mathematisch mit Differenzialgleichungen beschreiben. Die Normalkraft wird als Anregung des Systems auf das letzte Glied der Kette, dem Werkstück oder dem Werkzeug, aufgebracht.

Modelle liefern gutes Ergebnis

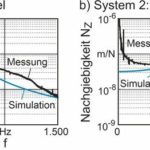

Die realitätsnahe Parametrierung der Steifigkeits- und Dämpfungswerte der Spindeln erfolgt mit Hilfe experimentell bestimmter Nachgiebigkeitsfrequenzgänge der Systeme 1 und 2. Um diese Verläufe zu ermitteln, wurden triaxiale Schwingungsaufnehmer an der Schleifspindel und am Werkzeugrohling sowie an der Schleifscheibe angebracht. Am Tool-Center-Point wurde mit einem Modalhammer angeregt und mittels der SimCenter-Testlab-Auswerte-Software von Siemens die Schwingungsparameter der modalen Masse, der Federsteifigkeit und der Dämpfung bestimmt.

Der Nachgiebigkeitsfrequenzgang des Systems 1 weist bei drei Frequenzen lokale Maxima auf. Diese Eigenfrequenzen entstehen aufgrund der seriellen Anordnung des Spannfutters, der Spindel und der Maschinenstruktur. Daher wird für das System 1 ein Dreimassenschwinger-Modell abgeleitet. Der Nachgiebigkeitsfrequenzgang von System 2 weist ein lokales Maximum auf. Entsprechend wird hierfür ein Einmassenschwinger-Modell abgeleitet.

Die maximalen Abweichungen der Maxima liegen beim System 1 bei 5 %, beim System 2 bei 1 %. Daraus lässt sich ableiten, dass die Modellierungen eine gut zu bewertende qualitative Übereinstimmungen mit den gemessenen Verläufen aufweisen und somit genutzt werden können, um die Abdrängung zu bestimmen.

Die Forscher bauen derzeit die „Fühlende Spindel“ als Prototyp auf. Künftig wollen sie am IFW die Sensitivität und die Auflösung der Prozesskraftmessung untersuchen. Weiterführend wird die Energie- und Datenübertragung für die Sensorsignale der DMS entwickelt und in der Praxis getestet. Gefördert wird das Projekt „Produktivitätssteigerung beim Werkzeugschleifen mit Hilfe einer ‚Fühlenden‘ Spindel“ durch die Deutsche Forschungsgemeinschaft (DFG).

Kontakt:

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)

An der Universität 2

30823 Garbsen

www.ifw.uni-hannover.de