Spritzgießmaschinenbauer Billion und Kunststoff- und Gummiverarbeiter Motzener demonstrieren auf der K, wie sich eine Gasmembran in einem einstufigen Prozess herstellen lässt. Vorteile: mehr Effizienz und höhere Präzision.

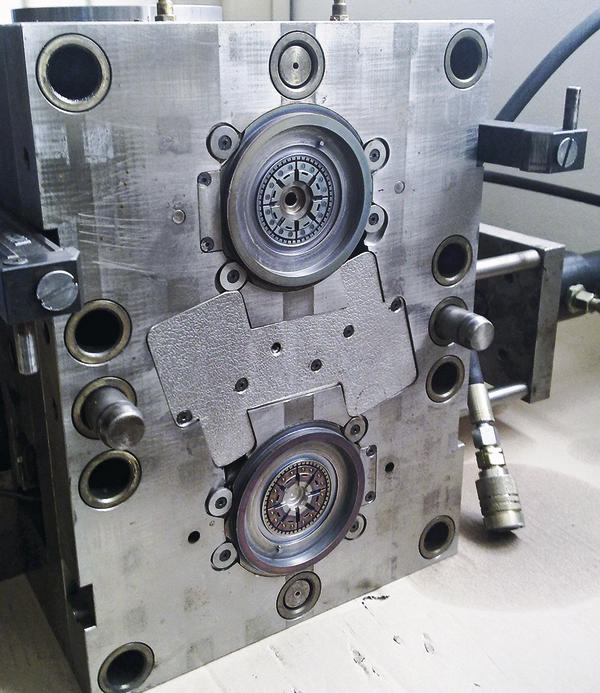

Der Ansatz: Eine elektrische Fertigungszelle, die auf einer Billion Select H150/260-150T basiert, produziert die gasdichte, ozonbeständige Membrane für die Gasgeräteindustrie in 2K-Technik, also in einem einstufigen Prozess. Von der Gasmembran ist eine hohe Schaltpräzision gefordert bei sehr geringer Wanddicke und komplizierter Geometrie. Bei der maschinellen Umsetzung wird das Werkzeug von einem bisher hydraulischen auf einen elektrischen Spritzgieß-Prozess adaptiert. Alle Bewegungen und Funktionen sind in die Maschinensteuerung integriert.

Mit dieser Art von Gummi-Thermoplast-Anwendung erhöht die Motzener Kunststoff- und Gummiverarbeitung GmbH in Kooperation mit der Billion Kunststofftechnik GmbH nach eigenen Aussagen vor allem die Prozesssicherheit für das sicherheitsrelevante Bauteil, bei dem immer die Gefahr einer Schädigung des Materials gegeben sei. Der Prozess laufe so besser und schneller ab.

Bei der 2K-Prozessvariante wird kein Haftvermittler für die Vulkanisation verwendet. Zum Einsatz kommen jeweils 3-Zonen-Plastifiziereinheiten mit angepassten Schneckengeometrien für die Polyamid-Komponente (Vestamid von Evonik) und die Gummikomponente (Kraiburg). Beide Schnecken sind speziell oberflächenbeschichtet und abrasionsgeschützt. Insbesondere die Gummischnecke von Billion schone das Material durch niedrige Kompression und Scherung. Der PA-Grundkörper wiegt 3 g, die Gummikomponente ebenfalls 3 g bei einer Zykluszeit von etwa 60 s. Das Umsetzen des Kunststoffteils auf die Gummiseite übernimmt eine Indexplatte, vulkanisiert wird im Werkzeug.

Billion, Weilheim, Halle 15, Stand B24. Motzener, Mittenwalde, Halle 8b, Stand A63

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: