„Beim Streckbiegen geht´s nicht um einfache Bauteile oder einfache Formen“, sagt Jens Wensing. Das Verfahren könne Profile präzise dreidimensional biegen, strecken und um die Längsachse tordieren, so der geschäftsführende Gesellschafter der Günther Wensing GmbH & Co. KG in Stadtlohn weiter. Manches Teil, das eine Streckbiegemaschine innerhalb von Sekunden prozesssicher in Form bringt, wäre mit anderen Verfahren nur mit erheblichem Aufwand herzustellen – wenn überhaupt.

Das grundsätzliche Prinzip des Streckbiegens habe sich über die Jahre kaum verändert, sagt Wensing. „Was sich aber massiv entwickelt hat, sind die Anforderungen hinsichtlich Geschwindigkeit, Präzision, Prozesssicherheit, Ergonomie und Energieeffizienz.“ In diesen Bereichen lagen die Entwicklungsschwerpunkte der letzten Jahre.

Von einem modernen Biegesystem erwarten die Anwender zwei eigentlich gegenläufige Fähigkeiten: eine hohe und reproduzierbare Präzision und flexibles Reagieren auf variierende Prozessparameter. Dank moderner Steuerungs- und Messtechnik schaffen die Anlagen diesen Spagat.

„Die Wünsche unserer Kunden unterscheiden sich“, sagt Wensing. „Die Konservativen möchten den Prozess am liebsten komplett selbst in der Hand behalten. Auf der anderen Seite wächst die Gruppe derer, die einen automatisierten Ablauf fordern.“ Das sei auch der Grund, weshalb immer mehr Biegeanlagen mit Roboterautomation ausgestattet werden – nicht nur in Deutschland, auch in China oder Mexiko. Einer der Vorteile der Siemens 840 D Solution Line-Steuerung sei, dass der Roboter komplett über die Maschinensteuerung verwaltet und gehandhabt werden könne; der Bediener brauche kein explizites Wissen. Immer öfter soll die Anlage zudem eine gewisse Intelligenz mitbringen, auf Materialchargen reagieren können oder Materialanalysen ermöglichen. Hans-Gerd Heming, ebenfalls geschäftsführender Gesellschafter beim Maschinenbauer, sagt: „Wir freuen uns, dass mein Sohn Daniel uns in dieser neuen Technik ein großes Stück voranbringt.“

Hochwertige Technik ist unerlässlich

Beim Streckbiegen wird das Bauteil aus Blech, Rohr oder Profil beidseitig linear gestreckt bis sich das Material plastisch verformt. Diese plastische Verformung und genaues Einhalten der aufgebrachten Spannung reduziert die Rückfederung.

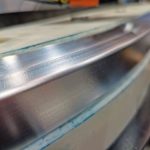

Der hohe Anspruch an moderne Maschinen- und Werkzeugtechnik liegt auch darin begründet, dass das Material nicht über seine physikalischen Möglichkeiten hinweg verformt werden darf. Im oberen Bereich seiner Dehnfähigkeit kann es bereits zu einer Orangenhaut und größeren Verformungen der Oberfläche kommen. Zusätzlich zur Streckung muss deshalb die geometrische Verformung berücksichtigt werden. Die könne bei kleinen Radien und größeren Profilhöhen bereits 10 % und mehr betragen, berichtet Wensing. Weil jedoch hohe Oberflächengüte und Maßhaltigkeit oberste Priorität haben, sei hochwertige Maschinen- und Werkzeugtechnik unerlässlich.

Auf das Biegeergebnis hat eine Reihe von Faktoren einen Einfluss. Einer der wichtigsten ist das zu bearbeitende Material. „Schon verschiedene Qualitäten eines Werkstoffs können hier den entscheidenden Unterschied machen“, betont Wensing. Das könne beispielsweise beim Biegen von Dachreling-Profilen für ein Fahrzeugmodell der Fall sein, weil die Hersteller in der Regel für verchromte oder gebürstete Teile einen höherwertigen Werkstoff verwenden als für das schwarz verpulverte Pendant.

Verarbeitet werden auf den Maschinen von Wensing zu 90 % Aluminium-Profile. Sie lassen sich prozesssicher und präzise streckbiegen. Typische Bauteile sind Stoßstangen, Zierleisten oder Strukturteile für die Autoindustrie. Auch für die Elektromobilität, in der mehr und mehr Fahrzeuge aus Aluminium-Extrusionsprofilen gefertigt werden, kann das Streckbiegen die geforderten Stückzahlen hochpräzise liefern.

Das Verfahren ist zwar primär ein kaltumformender Prozess, es gibt aber auch Nischenanwendungen, die ein beheiztes Werkzeug oder einen Umformprozess im heißen Zustand erfordern – etwa beim Formen von Magnesium- oder Titan-Profilen.

Neben der Automobilindustrie wird das Streckbiegen vor allem im Bau von Hochgeschwindigkeitszügen und Flugzeugen eingesetzt. Dort hat das Verfahren auch seinen Ursprung. Im 2. Weltkrieg suchten Flugzeughersteller nach Wegen, ihre Produktion zu beschleunigen. Damals mussten Teile für Flügelspitzen, Seitenverkleidungen oder Motorabdeckungen aufwändig in Handarbeit hergestellt werden. Durch die frühen, manuellen Streckbiegemaschinen konnte die Fertigungszeit teilweise von mehreren Stunden auf wenige Minuten gesenkt werden.

Sensoren überwachen Prozess

Die fürs Streckbiegen erforderlichen Werkzeuge sind laut Wensing anspruchsvoll. Sie können mit Bussystemen, digitalen Ein- und Ausgängen, Hydraulikanschlüssen und Sensoren für die Prozessüberwachung ausgestattet sein. Es ist sogar möglich, Bohr- oder Umformwerkzeuge zu integrieren. Werden Bohrungen oder Durchbrüche benötigt, rät der Diplomingenieur seinen Kunden allerdings eher zu einer Stanzeinheit. Denn: Die beim Bohren entstehenden Späne gefährden die Oberflächengüte. Zu 90 % verkauft er seine Maschinen gleich mit Werkzeug.

Damit sich das Verfahren für ein bestimmtes Bauteil rechnet, sollte die durchschnittliche Produktionsmenge zwischen 50.000 und 100.000 Teilen pro Jahr liegen. „Das lässt sich aber nicht verallgemeinern“, betont Wensing. Je teurer das Endprodukt ist, umso kleiner können die Stückzahlen ausfallen. „Wir haben einen Kunden, der aufwändige Zierleisten für Rolls Royce fertigt. Dabei geht´s um 1000 Teile pro Jahr.“ Diese Leisten seien jedoch mit anderen Verfahren auch nicht in der vorgegebenen Präzision und Qualität herzustellen.

Die Maschinen aus Stadtlohn sind universell. Bei Bedarf lassen sie sich innerhalb kürzester Zeit auf ein anderes Bauteil umrüsten. Zudem hilft moderne Steuerungs- und Automatisierungstechnik, auch bei kleineren Losen wirtschaftlich zu arbeiten.

In den letzten 20 Jahren hat Wensing – zusammen mit Partner Fluidsysteme Dasbeck GmbH – mehr als 300 2D- und 3D-CNC-Streckbiegemaschinen im Bereich von 0,5 bis 1000 kN und für Bauteilmaße von 500 bis 12.000 mm ausgeliefert. Die Anlagen, die kraftgeregelte Biegungen mit höchster Genauigkeit ausführen, können heute zusätzlich im weggeregelten oder im Hybrid-Betrieb eingesetzt werden.