Firmen im Artikel

Hochwertige Drehteile aus allen zerspanbaren Materialien sind die Spezialität der Rotec GmbH im schwäbischen Hermaringen. 135 Mitarbeiter fertigen auf einem umfangreichen und gut ausgestatteten Maschinenpark Serien zwischen 1000 und 10 Mio. Stück. Die Aufträge kommen hauptsächlich aus der Automobilindustrie und dem allgemeinen Maschinenbau, aber auch aus anderen Branchen wie etwa der Medizintechnik. „Unsere Kunden erwarten von uns hohe Termintreue und Bauteile in sehr hoher Qualität“, sagt Mathias Rieger, Produktmanager bei Rotec. Das waren auch die Anforderungen beim Bearbeiten eines Antriebswellenteils für die Automobilbranche. „Hier sind die geforderte Oberflächengüte sowie die Maßhaltigkeit der Komponenten die Herausforderungen“, erklärt Rieger.

Die Komponente wird aus legiertem Einsatzstahl 16MnCr5 von der Stange komplett gefertigt und mit einem Sechskant versehen. 330.000 Stück davon produziert Rotec pro Jahr. Bisher setzte das Unternehmen einen Vollhartmetallfräser (VHM) eines Marktbegleiters ein. „Hier sahen wir Einsparpotenzial und wandten uns an unseren Technologiepartner Iscar, mit dem wir seit 25 Jahren eng und erfolgreich zusammenarbeiten“, erzählt Mathias Rieger.

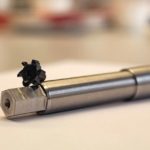

Florian Schöffler, Beratung und Verkauf, Michael Hesselschwerdt, Produktspezialist Modulare Frässysteme und Reiben, sowie Uli Köhler, Regional Sales Manager, schauten sich die Aufgabe an und hatten schnell das passende Werkzeug parat: Den modularen VHM-Planfräskopf Logiq MM Face mit Multi-Master Schnittstelle .

Nur geringe Modifikationen notwendig

Iscar hat den Logiq MM Face zum Plan-und Eckfräsen in engen und begrenzten Arbeitsräumen auf Fräsmaschinen sowie für angetriebene Einheiten auf Drehmaschinen entwickelt. Die Fräser sind extrem kurz und in den Durchmessern 12 bis 25 mm verfügbar. „Die kurze Bauform bringt mehrere Vorteile“, erklärt Michael Hesselschwerdt. „Zum einen sparen wir Hartmetall und damit Ressourcen, zum anderen läuft das Werkzeug dank der geringeren Auskraglänge und der speziell entwickelten Schneidengeometrie ruhiger. So erreichen wir über die gesamte Standzeit zuverlässig eine hohe Oberflächengüte und Prozesssicherheit.“

Die Wechsel-Fräsköpfe sind in der verschleißfesten TiAIN-PVD-beschichteten Feinstkornsorte IC908 ausgeführt und verfügen über sechs Schneiden – zwei mehr als bei solchen Werkzeugen üblich. „Das macht sie sehr weichschneidend“, sagt Florian Schöffler. Wie bei den Systemen mit Wendeschneidplatten tauscht der Anwender nicht das ganze Werkzeug, sondern nur die Schneiden. Da die Fräsköpfe einfach in den Werkzeughalter eingeschraubt werden, entfällt das Einmessen nach dem Werkzeugwechsel, der dadurch nur noch eine statt der zehn Minuten zuvor dauert. „Das ist auch im Sinne von Automatisierung und Industrie 4.0 interessant“, unterstreicht Uli Köhler. „Weil Einmessen und Nachschleifen entfallen, könnte der Fräskopf auch von einem Roboter gewechselt werden. Damit wäre ein mannloser Betrieb dieser Station möglich.“

Nach einer Versuchsreihe auf den Maschinen bei Rotec stand fest: Der Logiq MM Face ist die richtige Wahl. Beim Drehteilehersteller kommt das Werkzeug mit 12 mm Durchmesser zum Einsatz. „Das ist eigentlich ein Standard-Werkzeug“, sagt Florian Schöffler. „Wir mussten nur den Eckenradius an die Anwendung anpassen.“

Rüst- und Fertigungszeiten sinken

Die 3 m langen und 17 mm dicken Stahlstangen laufen aus dem Vorrat in die Langdrehmaschine. Hier werden erst alle Konturen hergestellt, bevor der Logiq MM Face den 15,3 mm langen Sechskant auf ein Ende der künftigen Antriebswelle fräst. Anschließend bringt die Anlage die Zentrierbohrung ein, sticht die 107 mm lange Komponente ab und schleust sie über ein Förderband aus. „Wir brauchen für den Sechskant jetzt nur noch elf Sekunden“, sagt Mathias Rieger. „Das sind fünf Sekunden weniger als mit der vorherigen Lösung.“ Durch die kürzere Rüstzeit und die gesunkene Produktionszeit kann Rotec bei mehr als 300.000 gefertigten Teilen pro Jahr „eine bedeutende Einsparung erzielen“, wie Geschäftsführer Thomas Schneider erklärt.

Der Service macht den Unterschied

„Wir sind sehr zufrieden mit der Lösung, dem Ergebnis und mit der Zusammenarbeit mit Iscar im Allgemeinen“, sagt Mathias Rieger. Für die schwäbischen Zerspanungsspezialisten ist neben der hohen Qualität der Werkzeuge vor allem das „Drumherum“ von großer Wichtigkeit. „Unsere Ansprechpartner sind jederzeit erreichbar. Die Ettlinger reagieren schnell, wenn Probleme auftreten, und unterstützen uns mit Rat und Tat“, so der Produktmanager weiter. „Fräser und Zubehör liefern viele, aber es geht um mehr. Hier stimmt die Prozesskette, und der Preis passt zum Werkzeug.“

Kontakt:

Iscar Germany GmbH

Eisenstockstr. 14

76275 Ettlingen

Tel.: +49 7243 9908–0

www.Iscar.de