„Diese Platte ist eine unserer spannendsten und anspruchsvollsten Entwicklungen der letzten Jahre“, sagt Dr. Matthias Luik. Der Anstoß dazu kam – wie so oft – aus dem Markt. „Immer wieder fragten Kunden bei unseren Außendienstmitarbeitern an, ob wir nicht eine Stechplatte mit mehr als zwei oder drei Schneiden liefern könnten“, erzählt der Leiter Forschung & Entwicklung bei der Tübinger Paul Horn GmbH. Der Vertrieb meldete den Wunsch ans Produktmanagement, und als immer klarer wurde, dass ein echter Bedarf besteht, beschlossen die Verantwortlichen die Entwicklung der sechsschneidigen Stech-Wendeschneidplatte S64T. Dabei stellten insbesondere jene Varianten mit Spanformgeometrie eine Herausforderung dar – sowohl für die Entwickler als auch für die Produktionsexperten.

Zur AMB 2016 brachte Horn zuerst die Variante .00 ohne Spanformer auf den Markt. „Danach waren noch fast zwölf Monate intensiver Grundlagenforschung und Entwicklung nötig, um die beiden Versionen mit Spanformer zu realisieren, die wir dann zur EMO 2017 präsentierten“, berichtet Luik

Spanformer sorgt für gute Oberflächen

Mit Spanformer bieten die Tübinger derzeit die Geometrie .1A zum Ein-und Abstechen sowie die Geometrie .DL an, die sich neben dem Stechen auch für einfache Längsdrehoperationen eignet. Die gute Spankontrolle sorgt für hohe Oberflächengüten an den Nutflanken, die gerade Hauptschneide für einen sauberen Nutgrund. Als neutrale Stechplatten ausgelegt, lassen sie sich sowohl links als auch rechts in Quadratschäften mit Innenkühlung spannen. Eine zentrale Spannschraube fixiert die Platte präzise und sicher in ihrem Sitz.

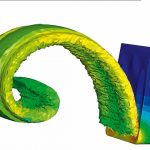

Das Hauptproblem bei der Entwicklung bestand darin, die Spanformgeometrie an allen sechs Schneiden mit der nötigen Präzision herzustellen. Dazu galt es, bis dahin gültige Grenzen zu verschieben. Die im Presswerkzeug erforderlichen sechs Querschieber mussten mit ihren unterschiedlichen Achsrichtungen exakt aufeinander abgestimmt wirken. Im räumlichen Zusammenspiel waren nur minimale Toleranzen zulässig. „Erst durch neuste Presstechnologie ließ sich das umsetzen. Um deren Möglichkeiten und Grenzen zu beherrschen, mussten wir einiges an Grundlagenforschung betreiben“, blickt der Entwicklungschef zurück. Hinzu kam, dass die bis dahin bei zwei- oder dreischneidigen Platten gebräuchlichen Spanformer aufgrund sich addierender Toleranzen nicht mehr wie gewünscht funktionierten. „Deshalb mussten wir neue Geometrien entwickeln, die gegenüber jenen Abweichungen unempfindlich sind, die wir nicht eliminieren konnten. Ohne Simulationstechniken hätte es Jahre gedauert, alle kritischen Stellgrößen perfekt aufeinander abzustimmen und den Durchbruch zu schaffen“, sagt der promovierte Ingenieur. „Schlussendlich haben wir aber eine Geometrie gefunden, die sogar besser ist als die ursprüngliche.“

Simulation statt iterativer Praxistests

Umfangreiche Simulationen sind längst Alltag in der Forschungs- und Entwicklungsabteilung des Tübinger Präzisionswerkzeug-Herstellers. Um dabei aussagekräftige Ergebnisse zu erzielen, ist allerdings fundiertes Fach- und Prozesswissen unerlässlich. „Wir müssen bis zu 20 Eingangsparameter sinnvoll definieren und anschließend die Ergebnisse verschiedener virtueller Versuche auswerten und daraus die richtigen Schlüsse ziehen“, erläutert Luik. Der Zeitaufwand sei erheblich. Pro Variante könne eine 3D-Simulation durchaus mehrere Tage dauern. Um den Aufwand zu begrenzen, arbeiten die Ingenieure zunächst mit vergleichsweise einfachen 2D-Modellen. So lässt sich die aufwändige 3D-Untersuchung in der Regel auf wenige Durchläufe beschränken. Im Vergleich zur klassischen Entwicklung mittels iterativer Zerspanungsversuche ist dieses Vorgehen jedoch erheblich schneller und kostengünstiger. „Wo wir früher zum Teil weit über zehn verschiedene Prototypen eines neuen Werkzeugs herstellen und testen mussten, um uns ans Optimum heranzuarbeiten, vergleichen wir heute meist nur noch die beiden vielversprechendsten Lösungen im Praxistest.“

Entwicklungsprojekte folgen exaktem Fahrplan

Jedes Entwicklungsprojekt folgt bei Horn einem genau definierten Fahrplan, an dessen Beginn in der Regel eine ausgiebige Bedarfsanalyse steht. Da der Anstoß für das Projekt S64T aus dem Markt kam, konnte dieser Schritt hier entfallen. Auf der Basis erster Ideen erarbeiten die Entwickler Lösungskonzepte. Parallel dazu erfolgt eine umfangreiche Patentrecherche. „Finden wir dabei geschützte Ansätze, die sich mit unseren Ergebnissen überschneiden, müssen wir nach anderen Lösungen suchen“, beschreibt Luik das Vorgehen.

„Sobald wir eine konkrete Vorstellung davon haben, wie das Werkzeug aussehen sollte, binden wir unsere Produktionskollegen ein“, fährt er fort. Das gelte sowohl für die Experten aus der Hartstoff-Fertigung und dem Formenbau als auch für die Beschichtungsspezialisten und die Schleiftechniker. Die Produktionsspezialisten haben damit bereits in diesem frühen Stadium die Chance, auf potenzielle Fertigungsprobleme hinzuweisen und Verbesserungsvorschläge einzubringen. In enger Abstimmung klären die Beteiligten beispielsweise, ob sich das Presswerkzeug durch kleine Änderungen einfacher gestalten lässt und inwiefern sich diese auf die geplante Funktion des künftigen Zerspanwerkzeugs auswirken, oder ob sich die Grünling genannten Hartmetall-Rohteile mit der nötigen Präzision und Qualität wirtschaftlich herstellen lassen. Kommen von den Produktionsexperten Einwände, muss das Team um Chefentwickler Luik nachbessern. Dieses Vorgehen gewährleistet fertigungsgerechte Produkte und später einen reibungslosen Produktionsstart.

Qualitätssicherung ist früh mit im Boot

Auch die Qualitätssicherung binden die Horn-Entwickler früh ins Projekt ein. Dadurch können die Prüfspezialisten bereits zeitig die bestmögliche Strategie erarbeiten und die nötigen Mess- und Hilfsmittel vorbereiten. „Oft müssen wir in der Serienfertigung prozesssicher Toleranzen im Mikrometerbereich einhalten, um die Qualität unserer Produkte zu gewährleisten. Mitunter sind kritische Abweichungen mit gängigen Messmethoden kaum noch zu erfassen“, begründet Luik.

Die Forschungs- und Entwicklungsabteilung ist mit zahlreichen Abteilungen im Haus gut vernetzt. Durch dieses große innerbetriebliche Netzwerk, in das bei Bedarf auch externe Forschungseinrichtungen eingebunden werden, kommt Horn mit einem kleinen, aber sehr effizienten Kernteam in der Entwicklung aus.

Prototypen entstehen in der Serie

Sobald das neue Werkzeug definiert und von allen Beteiligten abgesegnet ist, stellt der Werkzeugbau die Presswerkzeuge für die Hartmetall-Rohteile her. Schon die ersten Prototypen und Testwerkzeuge werden bei Horn in der regulären Produktion gefertigt. „Das ist zwar für unsere Fertigungsmitarbeiter mitunter anstrengend“, gesteht Luik, „es hat aber den Vorteil, dass sie gleich die späteren Prozesse vorbereiten und letzte fertigungstechnische Verbesserungsvorschläge in die finale Konstruktion einfließen lassen können.“

Nachdem die Grundlagen erarbeitet und die Basis eines Werkzeugs definiert sind, machen sich die Ingenieure an die Detailkonstruktion. Neben dem Plattensitz sowie Dimensionen und Formen der Halter muss die Kühlmittelzufuhr ebenso definiert werden, wie das zur Anwendung passende Substrat und Schichtsystem.

Bei der Auswahl der Verschleißschutzschicht für die sechsschneidige Wendeplatte S64T half den Ingenieuren ihre Erfahrung aus einem anderen Projekt. „Bei unserer Werkzeugfamilie Supermini hatten wir eine gute Beschichtung“, erinnert sich Luik. „Dennoch waren wir nach einiger Zeit der Meinung: Da muss es noch etwas Besseres geben.“ Dieser Gedanke fiel mit der Markteinführung der HiPims-Beschichtungstechnologie zusammen. Lothar Horn, Inhaber und Geschäftsführer der Paul Horn GmbH investierte in die entsprechende Anlagentechnik und baute die hauseigene Beschichtungsabteilung aus. „Unser Geschäftsführer war damals wieder sehr weitsichtig und hat uns die nötigen Voraussetzungen geschaffen“, sagt Luik. Das Entwickler-Team und die Beschichtungsexperten in Tübingen erarbeiteten dann das Know-how, das schließlich zur ersten eigenen Schicht führte. „Bei den Supermini-Tools mit schleifscharfer Schneide ohne Kantenverrundung funktionierten konventionelle Schichten nur bedingt. Mit unserer eigenen Lösung konnten wir die Schichthaftung erheblich verbessern.“ Das führte dazu, dass die Werkzeuge zwischen 40 und 100 % längere Standzeiten erreichen – teilweise sogar deutlich mehr. „Eine Weiterentwicklung dieser Schicht, auf die wir sehr stolz sind, sorgt auch bei der S64T für hervorragende Ergebnisse.“ Beim Sechsschneider mit verrundeter Schneidkante konnten die Ingenieure die Schicht etwas dicker ausführen und so deren Leistungsfähigkeit nochmals steigern.

Anwendungstechnik lotet Leistungsgrenze aus

Sobald die Prototypen einsatzbereit sind, erproben Zerspanungsexperten im Versuchs- und Vorführzentrum die neuen Werkzeuge bis an ihre Leistungsgrenzen – und mitunter darüber hinaus. Anwendungstechniker Tobias Baur hat die S64T intensiv getestet und ihr Leistungspotenzial auch mit Alternativwerkzeugen verglichen – darunter der hauseigene Dreischneider S34T sowie Wettbewerbsprodukte. „In Verbindung mit der Hartmetallsorte EG55 und der Beschichtung EG5 liefern unsere neuen Sechsschneider hervorragende Ergebnisse mit sehr guten Oberflächen und langen Standzeiten.“ Die extrem glatte EG-Schicht verhindere das Bilden von Aufbauschneiden und – im Vergleich zu zwei dreischneidigen Platten – sorge die verdoppelte Schneidenzahl für schnellere Wechsel von einer Schneide zur nächsten sowie für deutlich geringere Werkzeugkosten. Laut Entwicklungschef Luik sinkt der Preis pro Schneide um gut 30 %. Sein Team hat somit die Vorgabe von Lothar Horn erfüllt: Jedes neue Werkzeug muss die bislang am Markt verfügbaren Produkte in Leistung, Qualität sowie hinsichtlich der Kosten deutlich übertreffen.

Das Know-how aus dem Projekt „S64T“ soll künftig die Basis bilden, um weitere Spanformgeometrien zu entwickeln. Gezielt für bestimmte Anwendungen optimiert, könnten so Werkzeuge entstehen, die beispielsweise hochfeste oder nichtrostende Stähle sowie Nichteisen-Metalle noch effizienter zerspanen als die aktuellen Universal-Platten und damit die Leistungsgrenze weiter verschieben. Wann entsprechende Schneidplatten die S64T-Familie ergänzen, das hängt laut Matthias Luik nicht zuletzt vom Interesse der Kunden ab.

Oft lasse sich das erarbeitete Know-how aber auch auf andere Werkzeuge übertragen. So kann sich der Chefentwickler beispielsweise vorstellen, dass die neue Spanformgeometrie auch bei den dreischneidigen Wendeplatten spürbare Vorteile bringen werden.

Feldversuche bei ausgewählten Kunden

Sind die Versuche abgeschlossen und eventuelle Änderungen in die finale Konstruktion eingearbeitet, beginnen die Feldversuche bei ausgewählten Kunden. „Dabei ist es uns wichtig, dass die Partner die Werkzeuge zeitnah und unter praxisgerechten Bedingungen testen und die Ergebnisse qualifiziert beurteilen können“, beschreibt Luik die Auswahlkriterien. „Über unseren Außendienst haben auch wir Entwickler Kontakt zu den Testkunden. Das ist mir sehr wichtig. So erhalten wir direkt Rückmeldungen aus dem Feld, ob unser Werkzeug im produktiven Betriebsalltag hält, was wir uns versprochen haben. Außerdem können wir Entwickler in diesem Stadium dem Kunden am besten helfen, das Maximum aus dem Werkzeug herauszukitzeln.“

Dokumentationen, Datenblätter und Flyer

„Parallel zu den Feldversuchen binden wir unsere Kollegen vom Marketing ein“, beschreibt Luik den nächsten Schritt. „Sie sind dafür verantwortlich, Dokumentationen, Datenblätter und Informationsflyer zu erstellen und Fachinformationen in Umlauf zu bringen. Außerdem organisieren sie die Präsentation auf Messen und Technologietagen.“ Gemeinsam mit den Kollegen vom Technischen Büro – sie verwalten die Standardartikel, kümmern sich um Zeichnungsergänzungen oder erstellen Sonderkonstruktionen – und vom Versuchszentrum werden alle technischen Informationen und Prozessparameter erarbeitet, die für den erfolgreichen Einsatz des Werkzeugs nötig sind. Das reicht bis hin zu Daten und Hüllkurven für die Simulation von Fertigungsabläufen und das Einbinden in Industrie-4.0-Prozesse.

Belegen auch die Feldtests, dass das neue Werkzeug die angestrebten Ergebnisse liefert, dann kann die Freigabe für die Serienfertigung erteilt werden und die Produktion starten. Einem öffentlichen Publikum stellt Horn seine Neuentwicklungen in der Regel anlässlich einer der großen Messen, der EMO oder der AMB vor. Das geschieht allerdings erst, wenn die neuen Standardtools ab Lager verfügbar sind, wie Pressesprecher Christian Thiele betont. „Sobald feststeht, womit wir unsere Gäste auf der Messe überraschen wollen, informieren und schulen wir unseren Vertrieb und Außendienst. Diese Kollegen müssen im Detail über die Premieren und deren Möglichkeiten Bescheid wissen, um Kunden und Interessenten qualifiziert informieren und beraten zu können“, beschreibt Thiele die weiteren Schritte.

Entwicklungsarbeit endet nie

Die Arbeit des Forschungs- und Entwicklungsteams ist damit weitgehend abgeschlossen. Die Entwickler begleiten das Produktmanagement, das Technische Büro oder das Marketing bei Bedarf nur noch beratend – so lange, bis größere Änderungen anstehen. Denn: „Was heute ein hervorragendes Werkzeug ist, kann in zwei Jahren nur noch Durchschnitt sein“, betont Matthias Luik. „Und da wir großen Wert darauf legen, technologisch führend zu bleiben, nutzen wir jede neue Möglichkeit, um unsere Produkte zu optimieren.“

Horn auf der Messe Metav: Halle 14, Stand C46