Werkzeugbau 4.0 | Über die eigenen Betriebsgrenzen hinaus vernetzte Prozesse und intelligente, sich selbst optimierende Werkzeuge – damit will die Werkzeug- und Formenbau-Branche künftig große Effizienzpotenziale heben und ihren Kunden interessante Mehrwerte bieten. §

Autor: Haider Willrett

„Damit lässt sich das Know-how raketenhaft vermehren“, sagte Prof. Günther Schuh im Rahmen der Preisverleihung „Werkzeugbau des Jahres“ (Seite 38). Wenn der Wissenschaftler über vernetzte Prozesse – oder wie er es nennt: Werkzeugbau 4.0 – spricht, spürt man seine Begeisterung und seine Überzeugung, dass dies die Zukunft der Branche ist und ihr enorme Entwicklungschancen eröffnen wird. Gerade wenn es um neue Entwicklungsaufgaben gehe, werde es immer wichtiger, dass alle Beteiligten ihr Wissen und ihre Ideen in einen Topf werfen, betont Schuh, der den Direktorien des Werkzeugmaschinenlabors (WZL) der RWTH Aachen und des Fraunhofer-Instituts für Produktionstechnologie (IPT) in Aachen angehört. Sobald es dann um Detailfragen gehe, könnten sich die einzelnen Partnerunternehmen wieder ihre Alleinstellungsmerkmale erarbeiten. „Nur durch die vollständige Vernetzung aller am Projekt Beteiligten werden wir das Entwicklungstempo hoch genug halten können, um unsere technologische Führungsposition im internationalen Wettbewerb zu konservieren oder gar auszubauen“, betonte Schuh.

Technisch ist die Vernetzung – auch über das eigene Unternehmen hinaus, etwa mit Partnern, Lieferanten und Kunden – kein Problem mehr. „Wir nutzen heute webbasierte Systeme, mit denen selbst der Austausch über Kontinente hinweg funktioniert“, sagt Joachim Seele, Leiter Sales Support bei der GF Machining Solutions GmbH in Schorndorf. Ob diese vollständige Vernetzung überhaupt wünschenswert ist, das stellen die Werkzeugbauer Marco Schülken und Günter Hofmann derzeit noch in Frage. Beide sehen die gängigen Kommunikationswege als durchaus ausreichend. Zumal sich so die Gefahr von Sicherheitslücken minimieren lasse.

Damit ist eines der größten, bislang ungelösten Probleme auf dem Weg zum vernetzten Werkzeugbau angesprochen: Datensicherheit ist die zwingende Voraussetzung für eine Vernetzung im größeren Stil. Doch dazu sind nicht nur technische Herausforderungen zu meistern, sagt Dr. Wolfgang Boos. „Damit sind vor allem auch diverse juristische Fragen verbunden“, betont der Geschäftsführer der WBA Aachener Werkzeugbau Akademie GmbH und Geschäftsführende Oberingenieur am WZL. „Es geht weniger um die Frage, wie sich die Daten verschlüsseln lassen als vielmehr darum, wie man mit ihnen umgeht, wo sie abgelegt werden, wer Zugriff hat oder wessen Eigentum sie sind. Diesen Bereich können wir Techniker nicht lösen. Hier sind Politiker und Juristen gefragt.“ Solange diese rechtlichen Aspekte nicht geregelt sind, wird sich die große Vision von Werkzeugbau 4.0 kaum in der Breite durchsetzen.

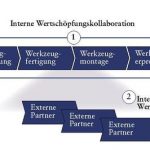

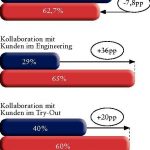

Einzelne Elemente eines vernetzten Gesamtsystems sind laut Boos mittlerweile in der Werkzeugbau-Branche etabliert. „Ich wage aber zu behaupten, das große Bild von Werkzeugbau 4.0 hat noch keiner vor Augen.“ Gerade in den nicht wertschöpfenden Bereichen lasse sich durch eine engere Kooperation mit Kunden, Partnern und Lieferanten noch erhebliches Produktivitätspotenzial heben. Stichworte seien dabei das effiziente Abstimmen von Entwicklungen, Prozessen und Terminen, das Abrufen von Material und Hilfsmitteln, das Koordinieren ausgelagerter Prozesse wie dem Härten, oder das Abfragen von Kapazitäten in Stoßzeiten. „Da schlummern Produktivitätsreserven von 25 bis 30 Prozent“, ist der Forscher überzeugt.

Anders als bei der überbetrieblichen Vernetzung sieht Boos zumindest die erfolgreichen Werkzeugbaubetriebe bei der innerbetrieblichen Verkettung von Prozessen und Maschinen auf einem guten, wenn auch noch ausbaufähigen Stand. Das bestätigt Günter Hofmann, Geschäftsführer der Werkzeugbau Siegfried Hofmann GmbH in Lichtenfels: „Natürlich arbeiten wir mit verketteten, automatisierten Maschinen. Transponderchips an Paletten oder Werkstücken nutzen wir seit rund 20 Jahren. Aber als intelligente Vernetzung würde ich das nicht bezeichnen.“ Wirklich interessant werde das Ganze erst, wenn industrietaugliche Microcomputer zur Verfügung stehen und die Transponderchips ersetzen. „Mit ihrer Hilfe könnten Werkstücke und Werkzeuge selbstständig mit Maschinen und Steuerungssystemen kommunizieren und so die Abläufe selbstständig optimieren.“ Derzeit sei die Technik aber noch nicht robust genug für den industriellen Einsatz, zu teuer, und auch die übertragbaren Datenmengen seien noch zu gering für das im Werkzeugbau anfallende Informationsvolumen. Angesichts der rasanten Entwicklung digitaler Systeme rechnet Hofmann jedoch innerhalb der kommenden beiden Jahre mit praxistauglichen Komponenten.

Ähnlich schätzt der Werkzeugbauchef die Situation bei der Prozesssteuerung ein. „Wir arbeiten in unserer Produktion oft papierlos. Mit der aktuellen Technik ist das aber schwierig umzusetzen, weil für Tablett-Computer noch die passenden Apps für unsere Anwendungen fehlen.

Maschinenschnittstellen, die es ermöglichen, Prozessdaten auszulesen und an ein Betriebsdatenerfassungssystem zu melden, haben aus Sicht von Joachim Seele noch nichts mit Industrie 4.0 zu tun. „Ein erster Schritt in diese Richtung ist das Steuern von Maschine mit Hilfe von Job-Management-Systemen wie unserem System 3R CellManager. Fällt dann beispielsweise eine Maschine in der Fertigung aus, kann das System aufgrund der hinterlegten Daten die Jobs entsprechend ihrer Priorität auf die verbleibenden verteilen. Solche Lösungen bieten wir bereits seit dem Jahr 2000 an.“ Mit dem Namen Industrie 4.0 habe die Technologie jedoch einen neuen Schub erhalten, und die Möglichkeiten wachsen seither stetig.

Zugleich sehr flexibel und hochproduktiv zu sein, das ist der große Vorteil solcher Anlagen. Noch immer seien viele Kleinbetriebe jedoch misstrauisch, ob automatisierte Prozesse nicht die nötige Flexibilität einschränkten, berichtet Seele und betont gleich: „Genau das Gegenteil ist der Fall.“ Wichtig sei dabei jedoch, dass das System gezielt auf den jeweiligen Betrieb zugeschnitten und nicht überdimensioniert ist, aber sich mit wachsenden Anforderungen entwickeln kann.

Wie flexibel eine moderne, vernetzte Fertigung sein kann, zeigt die Stanzwerkzeugproduktion von Trumpf. Die Ditzinger gelten als einer der Vorreiter in Sachen Industrie 4.0. Bis 14 Uhr bestellte Standardwerkzeuge verschickt der Blechbearbeitungsspezialist noch am selben Werktag. Die Fertigung läuft rund um die Uhr und die Liefertreue liegt bei 98 %. Um das zu erreichen, werden die Auftragsdaten automatisiert vorbereitet, Roboterzellen fertigen auch Einzelteile mannlos, die Beschriftung übernimmt ein Laser auf Basis der SAP-Daten, und am Ende werden die Stanztools auch noch automatisch kommissioniert.

Als weitere Stufe auf dem Weg zu einer intelligenten Fertigung nennt Joachim Seele Maschinen und Anlagen, die melden, wenn die Prozessdaten den vorgegebenen Bereich verlassen. Der Nutzer kann für solche Fälle unterschiedliche Handlungsszenarien definieren. So könnte die Maschine beispielsweise zunächst versuchen, die Parameter in einem bestimmten Rahmen selbst zu optimieren. Gelingt das nicht, soll sie die Bearbeitung abbrechen und den zuständigen Bediener informieren – etwa via SMS. Den größten Nutzen bieten solche Systeme laut Fertigungstechniker Seele nicht in der Großserie, sondern – wie im Werkzeug- und Formenbau üblich – beim Fertigen von kleinen Losen und Einzelteilen.

Die Möglichkeiten, Prozesse zu überwachen und auszuwerten, sind in den vergangenen beiden Jahren erheblich gestiegen. Dass die aktuellen Systeme alle relevanten Daten aufzeichnen und archivieren können, ist besonders bei sicherheitskritischen Bauteilen von Vorteil. Versagt das Teil, lässt sich so nachweisen, dass der Fertigungsprozess nicht der Grund dafür war.

Entwicklungsbedarf sieht Joachim Seele vor allem noch bei den Schnittstellen. „Wir brauchen unbedingt Standards, um auch unterschiedliche Maschinen und Systeme verschiedener Hersteller vernetzen zu können.“ Und Forscher Wolfgang Boos ergänzt: „Eine weitere Baustelle ist die Mensch-Maschine-Schnittstelle.“ Auch hier gebe es noch einiges zu tun, um die Abläufe effizienter und zuverlässiger zu gestalten. Ein Ansatz sind neue Bedienkonzepte, die sich an Smart Phones und Tablett-PCs orientieren. Das hätte den zusätzlichen Charme, dass die Systeme beim Nachwuchs neues Interesse für die Fertigungstechnik wecken könnten. „Ein sauberer, attraktiver Arbeitsplatz und die Arbeit am Computer sind das, was sich viele Jugendliche heute wünschen“, bestätigt Seele.

Den Faktor Mensch sieht Günter Hofmann als eine der größten Herausforderungen beim Einführen vernetzter Systeme. „Das geht nur, wenn es gelingt, die Mitarbeiter über einen langen Zeitraum davon zu überzeugen.“ Gerade Werkzeugbauer neigten zu der Einstellung: „Warum sollen wir ändern, was immer gut funktioniert hat?“ Wichtig ist laut Hofmann auch, ein oder zwei Mitarbeiter mit der Aufgabe zu betrauen, das Projekt bis zum Ende zu begleiten.

Ebenso wichtig für den Erfolg beim Einführen automatisierter und vernetzter Prozesse sind strukturierte Betriebsabläufe. „Der Kunde muss von Anfang an wissen, was er will. Nur einen Roboter vor die Maschine zu stellen reicht nicht! Auch das Zubehör und das Umfeld müssen passen“, erläutert Prozessspezialist Seele. Er berichtet von einem Kunden, der sich über die Effizienz der Anlage beklagt habe. „Bei meinem Besuch hat sich dann schnell gezeigt, dass nicht die Technik schuld war, sondern die Tatsache, dass der Werker immer wieder die benötigten Spannmittel an verschiedenen Maschinen zusammensuchen musste.“

Aber nicht nur die Prozesse im Werkzeugbau müssen sich entwickeln, auch die Produkte der Branche brauchen mehr Intelligenz. „Wir müssen vom passiven Werkzeug zum mechatronischen System kommen, das dem Nutzer auf Anfrage mitteilt, wo und in welchem Zustand es sich gerade befindet, das ihn bei der Wartung unterstützen und Fertigungsprozesse selbstständig optimieren kann, beispielsweise um eine gleichbleibende Produktqualität zu gewährleisten“, sagt Wolfgang Boos. Und Marco Schülken, Vorsitzender der Fachabteilung Werkzeug- und Formenbau im VDMA-Fachverband Präzisionswerkzeuge, bestätigt: „Bislang bringen wir noch immer ein weitgehend passives Werkzeug auf die Maschine, die dann den Rest erledigt. Die Maschine ist zwar in der Lage, das Werkzeug zu regeln, umgekehrt funktioniert das aber noch nicht.“ Könnte das Werkzeug die Prozessdaten aufnehmen und feststellen, in welche Richtung die Parameter zu verändern sind, dann entstünde ein sich selbst optimierendes System. „Um das zu erreichen, müsste das Werkzeug aber quasi eine Stimme haben. Wie sich das umsetzen lässt, diese Frage ist für die überwiegend kleinen Werkzeugbau-Betriebe zu komplex. Hier ist die Forschung gefragt“, sagt Schülken. Einzelne Projekte in diese Richtung gebe es zwar bereits – etwa an der Fachhochschule Schmalkalden (Kurzinterview auf Seite 37) –, aber eine praxisgerechte und industrietaugliche Lösung gibt´s noch nicht.

Zu den Vorteilen intelligenter Werkzeuge gehört auch eine erheblich effizientere Wartung- und Instandhaltung. Insbesondere dann, wenn der Betreiber international tätig ist und die Werkzeuge weltweit verteilt sind. „Wenn der Kunde Schwierigkeiten hat, könnte sich der Servicetechniker in das System einklinken und das Problem untersuchen. Vieles wird sich dann bereits aus der Ferne lösen lassen. Das spart Zeit und Geld. Sollte doch ein Serviceeinsatz vor Ort nötig sein, ist der Techniker vorbereitet und hat alle nötigen Teile und Werkzeuge im Gepäck“, blickt Schülken in die Zukunft. Boos rechnet damit, dass solche Systeme in fünf bis zehn Jahren flächendeckend im Einsatz sein werden. „Im Moment befinden wir uns am Anfang des Weges vom konventionellen Werkzeug zum mechatronischen System. Dieser Wandel lässt sich nicht aufhalten. Die Frage, wo und wann diese Technologie einen Mehrwert bietet, wird von Fall zu Fall zu untersuchen sein.“

Der Wissenschaftler kann nachvollziehen, dass viele Praktiker der Vision eines vollständig vernetzten Werkzeug- und Formenbaus noch skeptisch gegenüberstehen. „Aber wir werden innovative Lösungen sehen, die um so viel effizienter sind als die aktuellen, dass dieses Misstrauen rasch schwinden wird.“ Und auch Marco Schülken ist überzeugt: „Da liegt noch einiges an Effizienzpotenzial brach. Wenn wir das heben, können wir unsere technologisch führende Position im internationalen Wettbewerb weiter ausbauen und unseren Kunden einen erheblichen Mehrwert bieten.“ •

Kollaboration von Werkzeugbau und Partnern

Stand der Digitalisierung

Werkzeugbau 4.0

Unsere Webinar-Empfehlung

XR-Lösungen als sinnvolles Werkzeug im Service. Komplexität reduzieren und Wissen einfacher sowie verständlich zur richtigen Zeit, am richtigen Ort, im richtigen Format ausspielen.

Teilen: