Herr Prof. Brecher, wie definieren Sie Nachhaltigkeit in der Fertigung?

Natürlich muss ein Unternehmen profitabel arbeiten, um nachhaltig wirtschaften zu können. Aber der rein ökonomische Ansatz, der Umsatz, Gewinn, Wertschöpfung pro Mitarbeiter oder die Eigenkapitalquote über alles stellt, wird künftig nicht mehr ausreichen, um erfolgreich zu sein. Dass sich das Denken hier nicht nur in der Gesellschaft ändert, zeigt der Kapitalmarkt. Investoren achten bereits heute bei Neugründungen, Spin-offs oder Start-ups sehr genau darauf, wie das Unternehmen die so genannten ESG-Faktoren berücksichtigt.

Wofür steht ESG?

ESG steht für Environmental, Social und Governance. Beim E geht es also um den ökologischen Fußabdruck und damit vorrangig um die Umwelt- und Klimabelastung entlang der Wertschöpfungskette – von der Entwicklung und Herstellung eines Produkts, über dessen Nutzung bis hin zum Recycling oder einem Second-Life-Einsatz. Es muss uns aber auch bewusst sein, dass der Ressourcenverbrauch und die verursachten Emissionen nur eine Dimension der Nachhaltigkeit sind. Für eine umfassende Bewertung ist auch die soziale Komponente wichtig – beispielsweise wie ein Unternehmen seine Mitarbeiter führt und mit Geschäftspartnern agiert, wie hoch der Anteil unbefristeter Arbeitsverhältnisse ist oder wie Arbeitsschutz und Geschlechtergerechtigkeit geregelt sind. Zentrale Bedeutung hat auch der Block Governance – also die Art der Unternehmensführung, welche Regelsysteme zum Einsatz kommen oder wie generell Regularien umgesetzt werden. Diese Kriterien müssen wir künftig berücksichtigen, wenn wir Produkte, Prozesse oder Unternehmenserfolg bewerten.

Warum erst jetzt diese Denkweise?

Erst die durchgängige Verfügbarkeit aller relevanten Daten entlang der kompletten Wertschöpfungskette ermöglicht es uns, die Nachhaltigkeit ganzheitlich zu bewerten. Und um die nötigen Informationen zu sammeln, zu analysieren und in einem digitalen Schatten zu verknüpfen, brauchen wir das Internet der Produktion. Die Digitalisierung ist der entscheidende Befähiger für nachhaltiges Denken und Handeln und damit die Basis für die anstehende Wende in der Produktion.

Welche Konsequenzen hat dieses neue Denken für Fertigungsbetriebe?

Es gibt ein schönes Beispiel aus der Aachener Werkzeugbau Akademie. Die Kollegen dort haben zwei Betriebe verglichen, indem sie beide zunächst einer klassischen Bewertung unterzogen haben, mit Fokus auf Größen wie Wertschöpfung, Umsatzrendite oder Eigenkapitalquote. Im zweiten Durchlauf haben sie dann auch die ESG-Kriterien in der Bilanz berücksichtigt. Dabei zeigte sich, dass jenes Unternehmen, das in der klassischen Bewertung die Nase vorn hatte, in der erweiterten Untersuchung deutlich schlechter abschnitt. Die Digitalisierung gibt uns die Werkzeuge an die Hand, den Kunden zu zeigen, welches Produkt unterm Strich das werthaltigere ist. Dieses Potenzial müssen wir nutzen und unsere Produkte entsprechend vermarkten.

Wie wollen Sie das umsetzen?

Zunächst müssen wir in der Industrie ein breiteres Bewusstsein schaffen, dass neben dem Shareholder Value noch andere Werte wichtig und für nachhaltiges Wirtschaften elementar sind. Am Ende zahlt sich dieses Bewusstsein aus. Neue Bewertungskriterien bei der Entlohnung oder feste Arbeitsverträge sorgen für eine bessere Motivation der Mitarbeiter, eine größere Identifikation mit dem Unternehmen und langfristig für eine bessere Arbeitsleistung. Es gibt genügend Beispiele, die das belegen. Andererseits haben wir jetzt die Möglichkeit, den Mehrwert nachhaltig produzierter Waren anhand von Daten – auch aus der Nutzungsphase – objektiv zu beschreiben. Das ist eine große Chance, die Verbraucher zu sensibilisieren und ihre Kaufentscheidung zu beeinflussen.

Lässt sich ein solcher Philosophiewandel von Deutschland aus durchsetzen?

Die Stärke Deutschlands in der Produktionstechnik gründet darauf, dass wir immer die Vordenker waren und neue Lösungen umgesetzt, zur Marktreife entwickelt und eingeführt haben. Unsere Produkte können dadurch eventuell etwas teurer werden, aber der Kapitalmarkt nimmt diese Kriterien – wie gesagt – bereits heute intensiv unter die Lupe. Und das wird kontinuierlich zunehmen. Unsere Aufgabe ist es, dafür zu sorgen, dass die Produkte durch diese Gesamtbetrachtung im Sinne der Nachhaltigkeit akzeptiert werden. Wenn uns das gelingt, können wir uns wieder einen Vorsprung erarbeiten und auch hier eine Vorreiterrolle einnehmen.

Sie glauben also nicht, dass höhere Produktpreise zum Wettbewerbsnachteil werden, gegenüber jenen, die weniger Rücksicht auf die Umwelt nehmen?

Nein, im Gegenteil. Das Bewusstsein in der Gesellschaft ändert sich. Und das ist gut so. Auf Dauer so weiterzumachen wie bisher, kann nicht gut gehen. Wenn ich mir die Umwelt- und Klimabelastungen in manchen Ländern anschaue, dann sehe ich das mit Sorge. Das Klima ist ein globales Phänomen. Wir müssen es schaffen, hier eine Vorbildfunktion einzunehmen.

Glauben Sie, dass die Gesellschaft tatsächlich bereit ist für diesen Wandel?

Natürlich wird das keine schlagartige Veränderung sein, sondern ein Prozess, zu dem wir alle unseren Beitrag leisten müssen – von der Industrie über den Handel bis hin zu den Kunden. Als Verbraucher wäre ich gerne bereit, für einen Gebrauchsgegenstand etwas mehr zu bezahlen, wenn ich wüsste, dass er repariert und im Idealfall technisch aktualisiert werden kann. Über den ganzen Lebenszyklus betrachtet wäre das nicht nur ökologischer, sondern letztlich auch preiswerter als eine Billiglösung, die nach wenigen Jahren einfach entsorgt wird.

Viele Verbraucher können – oder wollen – sich schon heute keine hochpreisigen Produkte mehr leisten…

Deshalb brauchen wir neue, clevere Geschäfts- und Finanzierungsmodelle, die wertvolle Produkte auch für jene attraktiv und erschwinglich machen, die derartige Angebote bisher gemieden haben.

Wie könnte das aussehen?

Ein Thema das mich schon lange beschäftigt, ist die Nutzungsdauer von Produkten. Wir alle kaufen – sowohl im privaten als auch im geschäftlichen Umfeld – Produkte, deren Kapazität wir nur zu einem geringen Teil ausnutzen. Das wird während einer Pandemie noch verschärft. Da liegt es doch nahe, neue Modelle zu entwickeln, die es beispielsweise erlauben, einen Bedarf auch aus einem Pool zu decken. Was beim Car Sharing geht, funktioniert auch in der Produktionstechnik – etwa indem Kapazitäten über Plattformen zugekauft oder angeboten werden. Auch hier ist die Digitalisierung ein zentraler Befähiger, der nicht nur viele Konzepte überhaupt erst möglich macht, sondern auch, um Potenziale abzuschätzen und zu untersuchen, wie sie sich ausschöpfen lassen. Klar, solche Ansätze werden nicht überall funktionieren. Aber der clevere Mix aus bewährtem Vorgehen und frischen Ideen wird künftig zu sehr interessanten Konzepten führen.

Was ist also nötig, um wirklich nachhaltig zu wirtschaften?

Echte Nachhaltigkeit erreichen wir nur, wenn wir den gesamten Lebenszyklus eines Produkts – vom Design und der Entwicklung über die Rohstoffgewinnung und Herstellung bis zur Nutzung und Entsorgung – in die Bewertung mit einbeziehen. Deshalb bin ich ein Freund davon, die Bilanzgrenzen möglichst weit zu stecken. Nur so erkennen wir die wirklichen Hotspots entlang der Wertschöpfungskette. Das darf uns aber nicht davon abhalten, auch Teilprozesse zu optimieren.

Solche Bilanzierungen machen die Prozesse aber gerade für kleine und mittlere Unternehmen deutlich komplexer. Wie lässt sich das beherrschen?

Wenn wir an das Internet der Produktion denken oder an das Modellieren von Prozessen, um entsprechende Bilanzierungen durchführen zu können, dann würde das viele kleinere Unternehmen in der Tat überfordern. Hier sind Forschungseinrichtungen und die größeren Fertigungsausrüster gefragt, Dienstleistungen anzubieten sowie entsprechende Werkzeuge und Lösungen zu entwickeln, mit deren Hilfe auch KMU diesen Weg gehen können.

Wie lassen sich Fertigungsprozesse an sich nachhaltiger gestalten?

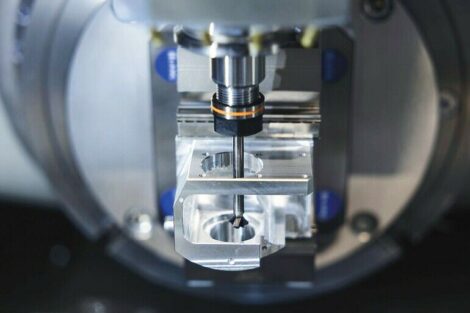

Eine Werkzeugmaschine ist bereits ein vergleichsweise nachhaltiges Produkt mit einem langen Leben, der Möglichkeit des Retrofits und des Recyclings am Ende ihrer Lebenszeit. Aber auch sie lässt sich noch weiter verbessern. Die Hersteller haben in den vergangenen Jahren schon gute Arbeit geleistet. Trotzdem stecken wir noch immer zu viel Energie in den thermischen Haushalt der Maschine, ins Temperieren von Kühlschmierstoffen oder auch ins Reinigen der Bauteile. Hier gäbe es durchaus bessere Lösungen, die bei gleichem Investitionsvolumen nachhaltiger wären, die aber leider noch nicht ihren Weg in den Markt gefunden haben.

Halten Sie eine klimaneutrale Produktion für möglich?

Um das zu beantworten, müssen wir zuerst klären: Was ist klimaneutral? Das wird oft subsumiert unter dem Begriff CO2-Neutralität. Unter diesem Blickwinkel gilt es vor allem, den Energiebedarf regenerativ zu decken. Aber auch hier müssen wir die Bilanzgrenzen weit, ehrlich und neutral ziehen. Hinzu kommen Faktoren wie der Wasser- oder der Landverbrauch. Das alles macht die Aufgabe zwar schwieriger, es ist aber der einzige Weg zu echter Nachhaltigkeit.

Werden wir auch eine Verschiebung zwischen den Fertigungstechnologien erleben?

Eine generelle Antwort ist hier kaum möglich. Bis wir die einzelnen Fertigungsverfahren wirklich umfassend bewerten können, ist noch einiges an Arbeit zu erledigen. Sobald eine umfängliche Bilanzierung möglich ist, glaube ich schon, dass es hier und da zu Verschiebungen kommen wird. Aber die werden sicher nicht so radikal ausfallen, dass wir beispielsweise keine Zerspanung mehr haben.

Wo liegen denn die größten Herausforderungen auf dem Weg zu einer nachhaltigen Fertigung?

Zunächst müssen wir es schaffen, ein neues Bewusstsein für die veränderten Prioritäten in der Breite zu etablieren und digitale Werkzeuge – auch mit Unterstützung durch künstliche Intelligenz – als zentrale Befähiger auf allen Ebenen zu nutzen. Dabei wird uns die sehr gute Infrastruktur in Deutschland helfen – von der Ausbildung über die Forschung und die Industrie bis hin zum Mittelstand als tragende Säule. Alle müssen zusammenarbeiten und an einem Strang ziehen. Und dann brauchen wir die nötigen Daten und Analysetools, um die richtigen Entscheidungen zu treffen. Wir müssen nicht sofort höchste Hürden überspringen, aber wir müssen uns auf den Weg machen.

Wie schaffen wir es, Irrwege aufgrund fragwürdiger Ideologien zu vermeiden?

Die Voraussetzung ist eine ehrliche und objektive Bilanz: Alternative Antriebstechnologien etwa haben jeweils Vor- und Nachteile. Wird der gesamte Produktlebensweg – von der Rohstoffgewinnung bis zum Recycling – berücksichtigt, ist es dann vorstellbar, dass ein moderner Verbrennungsmotor in Kombination mit synthetischen Kraftstoffen umweltverträglicher ist als ein batterieelektrisches Auto? Hier sollten wir weiterhin technologieoffen sein. Leider ist das politisch derzeit ein schwieriges Thema.

Welche Voraussetzungen muss die Politik noch schaffen?

Wichtig ist ein offener, fairer und ideologiefreier Diskurs. In diesem Zusammenhang sollten wir auch nochmal genauer schauen, welche Governance-Regeln wir uns seitens der EU auferlegen lassen. Außerdem brauchen wir die politischen Strukturen, um andere Länder und Regionen auf diesem Weg mitzunehmen. Deutschland und Europa können hier technologisch durchaus eine Vorreiterrolle übernehmen. Das nutzt uns aber wenig, wenn es uns nicht gelingt, die anderen mit ins Boot zu holen.

Wo sehen Sie Deutschland im internationalen Vergleich?

Wir haben die strukturellen Voraussetzungen, diese Wende in der Produktion als einer der ersten auf den Weg zu bringen. Dabei müssen wir den Spagat schaffen, nicht unsere Wettbewerbsfähigkeit zu verlieren. Mit den hervorragenden Spezialisten, die wir in Deutschland auf allen Ebenen haben – von den Facharbeitern über die Meister und Techniker bis hin zu den Ingenieuren und Wissenschaftlern – sollte uns das gelingen. Ich bin überzeugt, dass wir das gut hinbekommen und unsere Position im internationalen Wettbewerb festigen können.

Welche Rolle wird das Thema Nachhaltigkeit auf dem Aachener Werkzeugmaschinen-Kolloquium spielen?

Das AWK 2020 sollte unter dem Motto „Turning Data into Value“ stehen. Nun findet das Kolloquium Corona-bedingt erst am 22. und 23. September 2021 statt. Zentrales Thema bleibt das Internet der Produktion. Wir sind jedoch zur Überzeugung gekommen, dass wir die konkreten Inhalte unter das Motto „Turning Data into Sustainability“ stellen müssen. Wir wollen die Basis schaffen, um die Neuausrichtung in der Produktion zu diskutieren. Dazu versuchen wir beispielsweise in unserem Großprojekt „Internet of Production“, Mehrwerte für den Kunden mithilfe digitaler Schatten zu erarbeiten.

Glauben Sie, dass das Kolloquium als Präsenzveranstaltung stattfinden kann?

Wir gehen derzeit davon aus, dass wir bei einem guten Hygienekonzept bis zu 500 Personen vor Ort begrüßen können. Weitere Teilnehmer können sich digital zuschalten. Ursprünglich war der Ersatztermin ja für Juni geplant. Es zeichnete sich aber früh ab, dass da noch nicht an eine Hybridveranstaltung zu denken sein würde. Nun ist das Networking, der persönliche Kontakt und der Austausch zwischen den Teilnehmern aber ein wesentliches Merkmal des AWK. Diese Kontaktpflege wäre aber bei einer rein virtuellen Veranstaltung nicht möglich. Deshalb haben wir uns entschlossen, nochmal in den Herbst zu verschieben.

Kontakt:

WZL – Werkzeugmaschinenlabor der RWTH Aachen

Steinbachstr. 19

52074 Aachen

www.wzl.rwth-aachen.de

Fraunhofer-Institut für Produktionstechnologie (IPT)

Steinbachstr. 17

52074 Aachen

www.ipt.fraunhofer.de

Die „Sustainable Productivity“ ist die Multiplikation aller FESG-Faktoren entlang des gesamten Lebenszyklus – anwendbar ist dies auf Unternehmen und Leistungen.

Die „Sustainable Productivity“ ist die Multiplikation aller FESG-Faktoren entlang des gesamten Lebenszyklus – anwendbar ist dies auf Unternehmen und Leistungen.Bild: WZL/IPT

Die Bewertung der „Sustainable Productivity“ von Werkzeugbaubetrieben zeigt, dass die Produktionswende die Wettbewerbsfähigkeit grundlegend ändern wird.

Die Bewertung der „Sustainable Productivity“ von Werkzeugbaubetrieben zeigt, dass die Produktionswende die Wettbewerbsfähigkeit grundlegend ändern wird.Bild: WZL/IPT