Die Simulation der Rückfederung ist im industriellen Umfeld fraglos akzeptiert. Als nächste logische Herausforderung gilt es, die Kompensation der Rückfederung im betrieblichen Alltag umzusetzen. Der Einsatz der Simulationssoftware von AutoForm bei Schuler Cartec brachte den gewünschten Erfolg.

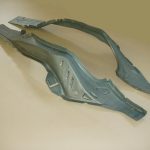

Anhand eines Bauteils aus der Praxis sollte die Simulationslösung von AutoForm Engineering Deutschland GmbH der Schuler Cartec GmbH & Co. KG, Göppingen, (ehemals Müller Weingarten Werkzeuge GmbH) wertvolle Hinweise für die Werkzeugentwicklung liefern. Um ein Ergebnis mit Aussagekraft und Gewicht zu erhalten, sollte das Testobjekt nicht zu einfach gestaltet sein. Peter Grimm, Leiter Konstruktion bei Schuler Cartec, wählte mit dem Längsträger der neuen E-Klasse von Mercedes Benz ein sehr anspruchsvolles Bauteil aus. Der Träger stellte ein komplexes Umformteil dar mit geschwungenen Formen in allen drei Achsrichtungen. Hochgestellte Flansche brachten zusätzliche Spannungen ins Bauteil, dessen Fertigung im Übrigen als Doppelteil vorgesehen war. An den Träger sollten zahlreiche Teile angebaut werden, was die Erwartungen an die Bauteilgenauigkeit extrem hoch schraubte. Beim Bauteilwerkstoff handelte es sich mit ZStE 340 um ein gängiges höher festes, gleichwohl anspruchsvolles Material.

Von Mercedes erhielt Christian Pfaumann, Methodenplaner bei Schuler Cartec, die Teiledaten des Längsträgers. Diese Daten übernahm er in die AutoForm Software. Eine Methodenplanreferenz war aus dem C-Klasse Projekt vorhanden. Als Folge von Daimler´s Erfahrungen aus diesem Projekt zeigte sich der E-Klasse-Träger bereits fertigungsfreundlicher und Christian Pfaumann konnte umgehend die Gestaltung der Ziehanlage in Angriff nehmen. Mit Hilfe der AutoForm Tooling and Tryout Solution validierte er die Methode und Ziehanlage, führte eine Beschnittanalyse durch und optimierte die Beschnittkonturen.

Hier übernahm AutoForm Engineering den Ball und vertiefte die Analyse weiter. Die Rückfederung wurde berechnet und die Ergebnisse dazu verwendet, die Wirkflächen mit Hilfe von AutoForm-Compensator zu kompensieren. Als Final Validation (Absicherung) untersuchte AutoForm mit Hilfe von AutoForm-Sigma die Stabilität der Umformung und vor allem der Rückfederung unter realen Fertigungsbedingungen. Dort war unvermeidbar mit streuenden Materialeigenschaften und Prozessparametern zu rechnen. Sie zu berücksichtigen und das bereits während der Konstruktion, gewährleistet einen robusten Fertigungsprozess. Der ist absolut zwingend, damit die Kompensation der Rückfederung zu fortwährend maßhaltigen Bauteilen führt. Positiv fällt ins Gewicht, dass Lehrgeld bis hierhin gewissermaßen bloß elektronisch zu zahlen ist. Noch rotierte schließlich kein Fräser und je besser der Tryout gelingt, umso weniger der kostspieligen Korrekturschleifen sind nötig, wenn es tatsächlich an die Hardware geht.

Die kompensierten Wirkflächen und die Erkenntnisse aus der Sigma-Stabilitätsanalyse ermöglichten Schuler Cartec, schon vor der realen Erprobungsphase eine höhere Bauteil- und Werkzeugqualität zu erreichen. Neben der Sigma-Stabilitätsanalyse hinsichtlich der unausweichlichen Streuungen führte AutoForm Engineering auch eine Sensitivitätsanalyse durch. Diese betrachtete veränderbare Parameter wie die Ausgangsplatine, die Blechhalterkraft, die Reibwerte und die Ziehsicken. Während sich die ersten drei Parameter unauffällig verhielten, zeigten zwei Sicken einen hohen, jedoch lokal begrenzten Einfluss bezüglich Versagen des Materials. Die Wirkung zweier weiterer Sicken präsentierte sich ähnlich stark, dazu allerdings sehr großflächig und in einem nicht erwarteten, entfernten Bauteilbereich. Sie beeinflussten das Materialversagen deutlich. Diese Erkenntnis lässt sich nicht in der Praxis gewinnen und in der Einarbeitungspresse sind unnötige Korrekturschleifen die Folge. Das wiederum hat gravierende Auswirkungen auf die Kosten.

Nun galt es, mit dem eigentlichen Fräsen des Werkzeugs zu starten und die Wirkflächen einzuarbeiten. Als das Werkzeug mechanisch fertig gestellt war, kam es in die Einarbeitungspresse für den Tryout. Eine erste Korrekturschleife folgte und ein Messbericht wurde erstellt. Dieser zeigte ein gutes Ergebnis. Losgelöst von der globalen Kompensation verlangten einzelne Bereiche eine nochmalige Kompensation und damit eine weitere Korrekturschleife. Daraufhin überzeugten die Resultate. Es gelang somit nach zwei statt der üblichen drei bis vier Korrekturschleifen, maßhaltige Bauteile abzupressen. AutoForm’s Zusage bei Projektbeginn, mit der Hälfte an Korrekturschleifen auszukommen, bestätigte sich.

Der höhere, softwaremäßige Aufwand zu Beginn des Projekts mit einer Kompensation der Rückfederung und einer Final Validation (Absicherung) des Werkzeugs erwies sich in der Schlussabrechnung als gewinnbringende Investition. Die Erkenntnisse hinsichtlich Prozessrobustheit aus dem Einsatz von AutoForm-Sigma und die genauen Kompensationsergebnisse aus AutoForm-Compensator ermöglichten dem Team um Peter Grimm, die Hälfte der Korrekturschleifen einzusparen. Bedeutende hardwaremäßige Kosten fielen damit erst gar nicht an. Zudem ergab sich ein zeitlicher Gewinn von acht Wochen. Nicht zuletzt zeigte sich das Bauteilergebnis auf Anhieb besser gelungen. Das fand besondere Erwähnung durch Helmut Gründler, Leiter Montage und Tryoutverantwortlicher.

Daniel Fries AutoForm, Gießen

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: