Die Nachfrage nach wertigen, langlebigen und wirtschaftlichen Produkten steigt. Da unzureichende Adhäsion zu vorzeitigem Materialverschleiß und -versagen mit hohen Folgekosten führen kann, ist der Bedarf an fortschrittlichen Methoden und Technologien zur Oberflächenbehandlung unverändert hoch, um die Haftung zu optimieren. Es gibt dafür eine Reihe von industriell etablierten mechanischen, physikalischen, thermischen und elektro-/chemischen Vorbehandlungstechniken am Markt.

Die flammenpyrolytische Oberflächensilikatisierung gehört zu ihnen – ist aber trotz ihrer vielfältigen Vorteile vergleichsweise wenig bekannt. Es handelt sich dabei um ein Dünnschicht-Beschichtungsverfahren aus der Gruppe der chemischen Gasphasenabscheidung (engl. Chemical Vapour Deposition – CVD).

Der dünne Schichtauftrag verkörpert bereits einen ihrer Pluspunkte. Die Oberflächentechnik der Flammensilikatisierung bringt etliche weitere Vorzüge mit sich, vorneweg kurz gelistet:

- Geeignet für das Beschichten von kleinen Sensoren bis hin zu großen Solarpaneelen

- Für alle Substrate

- Binnen Sekunden

- Bei Bedarf inline und automatisiert

- Festhaftend weil chemisch andockend

- Umweltfreundlich

- Begrenzte Investitionskosten

Die flammenpyrolytische Oberflächensilikatisierung (engl. Combustion Chemical Vapour Deposition – CCVD) ist eine hocheffektive und wirtschaftliche Methode, um die Benetzbarkeit von Oberflächen durch Abscheiden von haftungsverbessernden Verbindungen zu erhöhen. Im Ergebnis haften Druckfarben, Lacke und Klebstoffe deutlich besser auf verschiedensten Werkstoffoberflächen wie Metall, Glas, Keramik, Kunststoff sowie Verbundmaterialien.

Die unter Atmosphärendruck betriebene und damit inline-fähige Vorbehandlungsmethode basiert auf der Abscheidung nanoskaliger ( 50 nm), siliziumhaltiger Schichten mit hoher Reaktivität. Diese SiOx entstehen durch die Verbrennung siliziumorganischer Verbindungen in einer oxidativen Flamme und werden über Brenner auf der Oberfläche aufgebracht.

Die Schichten besitzen einen großen Anteil sehr reaktiver Silanol-Gruppen (Si-OH), die eine hohe Oberflächenenergie (mN/m) und Materialbenetzung ermöglichen. Sie sind sehr reaktiv auch gegenüber silanbasierten Haftvermittlern (Primer) und lassen so festhaftende (kovalente) Verbindungen entstehen. Das Ergebnis ist eine äußerst wirksame Verbesserung der Haftung von Druckfarben, Lacken und Klebstoffen auf den verschiedensten Materialoberflächen.

Der Prozess: das SurASil-Verfahren

Die flammenpyrolytische Oberflächensilikatisierung ist ein Spezialgebiet der SurA Chemicals GmbH. Das maßgebliche Know-how für das Verfahren „SurASil“ entstand vor einem Vierteljahrhundert, als das Unternehmen den speziell konfektionierten, metallorganisch basierten „Precursor“ entwickelte, der für das Erzeugen der abzuscheidenden reaktiven Spezies nötig ist. Hand in Hand damit entwickelte das Unternehmen die ersten industriellen Anlagen für die Beschichtung. Diesen Wurzeln in der F&E-Arbeit ist es treu geblieben: Bis heute konzipiert, produziert und vertreibt SurA Chemicals hochwertige Anlagenlösungen für den internationalen Markt – individuell an die Kundenbedürfnisse angepasst.

Vorteile vor den

marküblichen Methoden

Im Vergleich zu ähnlich verbreiteten Oberflächenbehandlungstechniken – wie Corona, Atmosphärendruck-Plasma oder der klassischen Beflammung – hat die Oberflächensilikatisierung ein besonderes Charakteristikum: Sie modifiziert die Oberflächen durch Aufbringen reaktiver Schichten anstatt sie „nur“ zu aktivieren. Die dichten und festgebundenen Schichten weisen somit eine größere Stabilität gegenüber äußeren Umwelteinflüssen und mechanischen Belastungen auf. Sie bieten (bei ordnungsgemäßer Lagerung) eine deutlich längere Aktivierungszeit, was für diskontinuierliche Fertigungsprozesse von großem Vorteil ist.

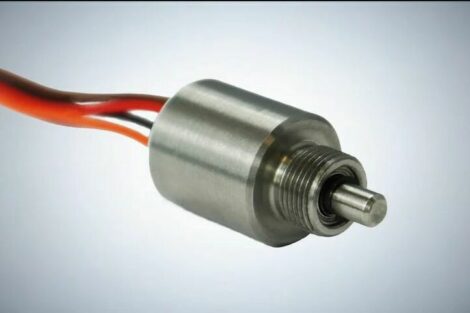

Eine weitere Besonderheit liegt darin, dass verschiedenste Werkstoffoberflächen wie Metall, Glas, Keramik, Kunststoff oder Verbundmaterialien beschichtungsfähig sind. Die Flammenbeschichtung mit SurASil erhöht ihre Oberflächenenergie und Benetzbarkeit. Auch die zu behandelnde Werkstückgröße und -geometrie stellt bei der Oberflächenvorbehandlung durch Silikatisierung keine echte Schwierigkeit dar, weil Brenner mit unterschiedlichen Leistungen, Größen und Geometrien zum Einsatz kommen können. So lassen sich Kreisschaltelemente in Fingernagelgröße binnen weniger Sekunden vorbehandeln – ebenso schnell und problemlos aber auch Solarpaneele mit mehreren Quadratmetern Fläche, partiell oder vollflächig.

Darüber hinaus ist die unter Atmosphärendruck betriebene Oberflächensilikatisierung in Inline-Produktionsverfahren integrationsfähig. Produktionsunterbrechungen entfallen komplett. Die flammenpyrolytische Oberflächensilikatisierung stellt schließlich eine effektive, kostengünstige und umweltfreundliche Alternative zu ähnlichen marktüblichen Vorbehandlungsmethoden dar, insbesondere zu Chromatisierungs-, Phosphatierungs- und Ätztechniken.

Die passende Anlagentechnik

Die modernen Silikatisierungsstationen Silicoat AD bestehen aus einem zentral gesteuerten Silan-Dosiermodul, einer Gassteuerung und einem Brenner. Hierbei wird der gasförmige, metallorganisch basierte Precursor kontrolliert in das Brenngasgemisch des Brenners eingespeist. Durch die Verbrennungsenergie der Flamme entstehen hochreaktive siliziumhaltige Verbindungen, die sich auf der Materialoberfläche abscheiden und diese aktivieren. Auch die Vorbehandlung von sehr dünnwandigen und wärmeempfindlichen Werkstoffoberflächen mit hochenergetischer Flamme ist möglich.

Brennertyp und -leistung sowie die Ausführung von Teilehandling und Transport werden individuell an die Größe, Geometrie und Materialeigenschaft der vorzubehandelnden Werkstücke angepasst. Die Silikatisierungsstationen lassen sich je nach Anwendungsbedarf mit Linearachsen- oder Mehrachs-Robotertechnologie sowie weiterer Transport- und Werkzeugperipherie ausstatten. Auf diese Weise können zwei- und dreidimensionale Bauteile vollflächig oder partiell beschichtet werden. Auch weitere Applikationsschritte wie Reinigen, Bedrucken, Verkleben oder Beschichten können in die Gesamtanlagentechnik mit integriert und zentral gesteuert werden.

Silanbasierte Haftvermittler als Primer

Für eine weitere Haftungsoptimierung ist eine zusätzliche Funktionalisierung der SiOx-beschichteten Oberflächen durch Auftragen spezieller silanbasierter Haftvermittler (Primer) möglich und für manche Applikationen auch notwendig.

Die Primer SurAChem sind flüssige, organisch-anorganisch haftvermittelnde Systeme. Sie erhöhen die Haftfestigkeit von Klebstoffverbunden, Lackbeschichtungen und Druckfarben auf Epoxid-, Polyurethan-, Meth-/Acrylat-, Polyester-, Silikon- sowie SH-En- beziehungsweise Polysulfidbasis. Die Moleküle der SurAChem-Primer sind so aufgebaut, dass sie über funktionelle Gruppen eine chemische Brücke zwischen der silikatisierten Werkstoffoberfläche und der Beschichtung (Klebstoff, Lack oder Druckfarbe) bilden können. Dadurch werden sehr bindungsstabile (kovalente) Verbunde realisiert. Die Haftpromotoren SurAChem sind für Metalle, Glas, Keramik und Kunststoffoberflächen sowie Verbundmaterialien geeignet.

Tinten dienen als Schnelltests

Die Ermittlung der Oberflächenenergie mit klassischen Prüfmethoden ist aufwändig und kostet Zeit. SurA Chemicals hat einen schnelleren Weg aufgetan: Sogenannte Testtinten erlauben es, die Oberflächenenergie auf verschiedensten Werkstoffoberflächen qualitativ und visuell schnell zu ermitteln und zu beurteilen.

Spreizt sich der Tintentropfen beispielsweise sichtbar auf, so besitzt das Substrat eine höhere Oberflächenenergie. Die ethanolbasierten – und damit ungiftigen – Testtinten SurAChem sind ein Hilfsmittel für die Messung der Oberflächenenergie im Bereich 25–72 mN/m. Damit ermöglichen sie die Bestimmung der genauen Parameter der Vorbehandlung/Reinigung sowie die Qualitätssicherung in der laufenden Fertigung.

Die SurA Chemicals GmbH wurde 1998 als Spezialunternehmen gegründet für die Forschung, Entwicklung und Produktion von Speziallacken, Hochleistungsklebstoffen und Spezialchemikalien, ebenso wie Anlagen, für die Oberflächentechnik. Eine charakteristische Besonderheit sind kratzfeste Dual-Cure-Lacke für Automotive-Anwendungen, die das Umformen von Blechen im lackierten Zustand erlauben. Sie werden für den weltweiten Vertrieb im Tonnenmaßstab produziert.

Oberflächentechniken von hydrophob bis kratzfest

Zum Portfolio gehören auch entsprechende Dienstleistungen und Technologieentwicklungen in der Beschichtungstechnik. Zu letzteren zählen insbesondere eigenschaftsmodifizierende Oberflächentechniken sowie funktionale Beschichtungen, zum Beispiel mit hydrophilen, hydrophoben und kratzfesten Eigenschaften. Von SurA Chemicals entwickelte und produzierte Anlagentechnik zur flammenpyrolytischen Oberflächensilikatisierung wird in vielen Branchen eingesetzt, um Nanopartikel-basierte Haftschichten für Oberflächen zu erzeugen.

Die SurA Chemicals GmbH beschäftigt rund 40 % ihres Personals in Forschung und Entwicklung. Erfahrungen und Kompetenzen in der Oberflächen- und Beschichtungstechnik gründen sich insbesondere auch auf Forschungs- und Entwicklungsarbeiten in öffentlich geförderten Projekten. Im Jahr 2000 wurde das Unternehmen erstmalig und inzwischen wiederholt erfolgreich nach DIN EN ISO 9001:2015 zertifiziert.