Firmen im Artikel

„Mit der Gefertec-Technologie sind wir in der Lage, bei großvolumigen Bauteilen im Vergleich zum Pulverbett-Verfahren bis zu 80 Prozent unserer Produktionskosten einzusparen“, freut sich Matthias Otte, bei Rolf Lenk Werkzeug- und Maschinenbau verantwortlich für die additive Fertigung. Er berichtet über den Einsatz des neuen Verfahrens 3D Metal Print, kurz 3DMP. Es wurde von dem 2015 gegründeten Berliner Unternehmen Gefertec auf den Markt gebracht. Anders als bei den bislang eingesetzten Verfahren erfolgt der Druck mit dem bewährten Lichtbogenschweißen mit Draht. Der geschmolzene Schweißzusatzwerkstoff wird lagenweise aufgetragen und generiert so das Bauteil.

Dieser neuartige Fertigungsprozess kann gegenüber additiven wie auch subtraktiven Verfahren diverse Vorteile für sich geltend machen. Im Vergleich zu konventionellen Verfahren wie dem Fräsen ermöglicht 3DMP Kosteneinsparungen von bis zu 60 %. Denn die Span- und damit Materialverluste sind beim Fräsen beträchtlich, während beim Aufschweißen mit Draht eine hochgradige Materialausnutzung gegeben ist. Ein weiterer Vorteil ist die Schnelligkeit des Materialauftrags. Zwar müssen die Bauteile dabei ebenso endgefräst werden, doch sind die Abfallmengen deutlich geringer. Auch die reduzierte Anzahl von Fertigungsschritten und der verringerte Werkzeugverschleiß schlagen positiv zu Buche.

Peiseler ist Partner für die Bauteil-Positionierung

Bei dem neuen Verfahren kommt der Positionierung des Werkstücks eine entscheidende Bedeutung zu. Gefertec setzt dabei exklusiv auf Zweiachs-Schwenkeinrichtungen von Peiseler, einem namhaften Anbieter bei diesen Antrieben wie auch bei weiteren Teilgeräten. „Die generative Fertigung war auch für uns Neuland mit ganz anderen Anforderungen als bei der klassischen Zerspanung“, erklärt Dr. Benedict Korischem, geschäftsführender Gesellschafter bei Peiseler. „Wir haben uns dieser Aufgabe engagiert gestellt und sehen in dem innovativen Fertigungsverfahren unseres Kunden ein großes Potenzial auch für uns.“

Für die generative Fertigung von Metall-Bauteilen gibt es in der Tat vielfältige Anwendungsbereiche in unterschiedlichen Branchen. So beliefert Gefertec beispielsweise den Werkzeugbau, den Schiffbau und den Schienenverkehr. Und da Gefertec von Anfang an auf Peiseler-Technik setzt, profitieren beide Partner vom Zukunftsmarkt 3D-Druck.

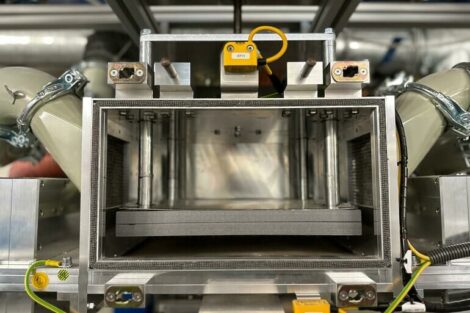

Die Positioniergeräte des Remscheider Unternehmens kommen in allen 3DMP-Maschinen mit fünf Bewegungsachsen zum Einsatz. Zwar bietet Gefertec auch eine dreiachsige Maschine an, in der sich der Schweißbrenner in x-, y- und z-Richtung bewegt, doch erfordern die meisten Anwendungen eine fünfachsige Bearbeitung. Die Peiseler-Zweiachs-Schwenkeinrichtungen ZAS 320 und ZATC 300 ergänzen diese Anlagen mit zwei rotativen Achsen und sind insofern eine der Hauptkomponenten. Während die ZAS 320 bei der größeren Gefertec-Maschine Arc 605 zum Einsatz kommt, ist die ZATC 300 bei der kleineren Variante Arc 405 verbaut. Entscheidend dafür ist der zur Verfügung stehende Bauraum.

Werkzeugmaschinen-Technik in den 3DMP-Anlagen

Für Gefertec ist die Performance dieser Schwenkeinrichtungen einer der wesentlichen Gründe für die exklusive Zusammenarbeit mit Peiseler. So punktet die auf der ATC-Serie basierende ZATC 300 wegen der kubischen Gehäuseform durch ihren modularen Charakter. Sie bietet eine hohe Leistungsdichte auf kleinem Bauraum und verfügt über einen leistungsoptimierten Antriebsstrang mit spielfrei vorgespanntem Ott-Getriebe. Peiseler bietet die ZATC 300 mit oder ohne abstützendem Gegenlager an. Ein solches ermöglicht selbst unter höherer Beladung eine größere Steifigkeit bei schwerer Zerspanung, was auch die Lebensdauer der Werkzeuge erhöht.

Die größere ZAS 320 ist technisch ähnlich aufgebaut. Auch sie ist grundsätzlich mit oder ohne stützendem Gegenlager verfügbar. Der Antrieb erfolgt ebenfalls mit einem selbsthemmenden Ott-Getriebe sowohl in der Tisch- als auch in der Wenderachse. Ergänzend dazu sind hydraulische oder pneumatische Klemmungen für schwierigere Bearbeitungen verfügbar. Präzision wird bei dieser Zweiachs-Schwenkeinrichtung, wofür das Kürzel ZAS steht, großgeschrieben: Die Positioniergenauigkeit der Schneckenradantriebe liegt zwischen zehn und 15 Winkelsekunden. Optionale absolute Winkelmesssysteme erreichen weniger als zwei Winkelsekunden.

Neben den technischen Eigenschaften gab es bei Gefertec aber noch weitere ausschlaggebende Gründe für die Wahl des Technologie-Partners aus Remscheid. „Wir haben wie bei allen wichtigen Komponenten auf ausgesprochen hohe Qualität geachtet“, berichtet Martin Lange, Projektingenieur Produktentwicklung. Nicht minder wichtig gewesen sei die ausgeprägte Kundenorientierung und der gute Service, die Peiseler in die Zusammenarbeit einbringe. Die hohe Flexibilität und das Eingehen auf Kundenbedürfnisse wird hervorgehoben. „Wir kommen mit einem speziellen Wunsch und Peiseler setzt den um“, sagt Lange.

Antriebe gezielt auf die 3D-Druck-Anlage abgestimmt

Peiseler habe die technischen Anforderungen sehr gut erfüllt und bei der Entwicklung und Konstruktion maßgeblich mitgewirkt. Das Ergebnis seien individuelle Lösungen und Anpassungen, gezielt auf Gefertec ausgerichtet. „Unsere Sonderkonstruktion der bei der größeren Maschine Arc 605 zum Einsatz kommenden Zweiachs-Schwenkeinrichtung ZAS 320 ist ein wahres Unikat“, bestätigt Marc Gronau, der bei Peiseler im Vertrieb für Gefertec zuständig ist. Zwar habe man dabei auf bewährte Komponenten aus der ZAS-Baureihe wie Schneckenradgetriebe, Lagerungen und Klemmungen zurückgegriffen, aber ansonsten alles komplett neu für die Berliner aufgebaut.

So habe sein Unternehmen zwischen der Ober- und Unterplatte des Drehtischs Kanäle für die Kühlung integriert, die gerade beim Schweißen unabdingbar sind. Die dafür benötigten Drehverteiler und auch andere Medien wie Hydrauliköl und Pneumatik gehörten bei Peiseler zum Programm, aber hier seien sie im Rahmen der gemeinsamen Entwicklung speziell für Gefertec umgesetzt worden. Zudem habe man einen sehr großen Wiegenabstand zwischen Wender und Gegenlager realisiert und überdurchschnittlich große Planscheiben eingesetzt, was wegen der erforderlichen Größe notwendig war. Eine Besonderheit sei ebenfalls, dass die Tische mit speziellen Dichtungen ausgestattet sind, um sie bei dem Einsatz in einem „Trockenraum“ vor dem Schweißstaub zu schützen.

3D-Druckanlagen mit Siemens, Fronius und Peiseler inside

Auch die auf der ATC-Baureihe basierende Zweiachs-Schwenkeinrichtung ZATC 300, die die präzise Bauteil-Positionierung in der kleineren Gefertec-Maschine Arc 405 gewährleistet, sei auf die speziellen Bedürfnisse angepasst, betont Gronau. Hier ging es darum, das Standardgerät mit einer größeren Planscheibe auszustatten, die zudem einen größeren Abstand zur Schwenkachse des stehenden Wenders hat. Darüber hinaus galt es auch hier, eine Kühlung zu integrieren.

„Das Engagement und die technische Performance wie auch der starke Service und die gute Beratung bestätigen uns darin, auf namhafte Komponenten-Hersteller zu setzen“, ergänzt Gefertec-Vertriebsingenieur Ortloff. Genau deshalb arbeite sein Unternehmen auch mit Siemens bei der Steuerung und Fronius bei der Schweißtechnik zusammen. Diese renommierten Namen, zu denen eben auch Peiseler gehöre, vermittelten die Sicherheit, keine Prozessfehler zu riskieren.

Außerdem sei damit ein gewisser Imagetransfer verbunden. „Denn eine Marke wie Peiseler schmückt gewissermaßen unsere Maschine und ist ein gutes Verkaufsargument“, sagt Ortloff. Schließlich sei das Unternehmen in der Maschinenbauwelt renommiert und gehöre als ‚High-Score‘ zu den Besten auf dem Weltmarkt. Insofern kommuniziert Gefertec dies konsequent nach außen, auch bei Messen, in Verkaufsgesprächen und bei Präsentationen. Bei den Kunden habe dies eine durchaus positive Wirkung.

Generell sieht Ortloff hervorragende Marktperspektiven für die 3DMP-Technologie. Damit sei auch ein hohes Potenzial für den Zulieferer der Antriebstechnik verbunden, denn deren Technologie sei fest integriert und komme auch in Zukunft in jeder Anlage zum Einsatz. „Nach wie vor ist Peiseler unser Favorit, und wir sehen einer vertrauensvollen Partnerschaft weiterhin ausgesprochen positiv entgegen.“