Ein Ausfall nur eines Wälzlagers an einer Maschine kann in einer verketteten Produktion schwerwiegende Folgen haben. Deshalb nutzen immer mehr Unternehmen kluge Konzepte, um solche Ausfälle zu vermeiden. In der Theorie wäre auch ein sehr frühzeitiger Austausch von beweglichen und teilweise stark belasteten Komponenten wie eben Wälzlagern oder auch Linearantrieben ein solches Konzept. Aber letztlich bringt das ein Mehr an Wartungsaufwand und Kosten mit sich und auch aus Gründen der Nachhaltigkeit kann das nicht überzeugen, weil voll funktionsfähige Komponenten durch neue ersetzt werden.

Aus diesen Gründen bevorzugen die Betreiber die Umstellung von der zeitabhängigen auf die zustandsbasierte Wartung. Für dieses ebenso kostensparende wie effiziente und nachhaltige Konzept hat NSK jetzt zwei neue Werkzeuge entwickelt.

Temperaturmessung an Antrieben

Die erste Innovation, die kurz vor der Markteinführung steht, beruht auf der Tatsache, dass die Temperatur einer Antriebskomponente ein verlässlicher Indikator für deren Zustand und Ausfallwahrscheinlichkeit ist. Dabei ist der Verlauf sehr viel aussagekräftiger als eine einmalige Messung. So lassen sich Unregelmäßigkeiten schnell erkennen. Eben diesen Temperaturverlauf kann der Anwender nun auf einfache Weise erfassen und dabei die Konzepte des Condition Monitoring und der Predictive Maintenance umsetzen. Die Möglichkeit dafür schafft ein Messsystem, das NSK gemeinsam mit Toppan Edge, einem Spezialisten für Daten- und Informationsmanagement, entwickelt hat.

Das System erlaubt die Vor-Ort-Temperaturmessung an Maschinen und Anlagen. Es besteht aus temperatursensitiven RFID-Transpondern, einem RFID-Scanner und einer Software für die Dokumentation und Visualisierung der Messwerte. Der Anwender montiert die temperatursensitiven RFID-Transponder einfach in der Nähe der zu überwachenden Komponenten wie Wälzlager, Kugelgewindetriebe oder Linearführungen. Bei Bedarf scannt er die Transponder bei laufendem Maschinenbetrieb mit dem RFID-Lesegerät, das die ID-Nummer und die aktuelle Temperatur aller abgelesenen Transponder erfasst. Weil die Daten gespeichert und weiterbearbeitet werden können, hat der Anwender stets einen Überblick über die Temperaturverläufe an jeder Messstelle. Das ist hilfreich für die Wartungshistorie und das frühzeitige Erkennen von Unregelmäßigkeiten.

Die temperatursensitiven RFID-Transponder funktionieren unabhängig von Abstrahlungen der Funkwellen, beispielsweise durch die Metallgehäuse von Maschinen und Anlagen. Vorteilhaft für den Einsatz im industriellen Alltag ist auch die Energieversorgung: Der kompakte und einfach zu bedienende Scanner wird kabellos mit Strom versorgt, und die Transponder benötigen keine Batterie.

Mit diesem System vereinfachen NSK und Toppan Edge aus Anwendersicht die vorbeugende Instandhaltung an Produktionsanlagen. Unregelmäßigkeiten können schnell erkannt werden und die Instandhalter im Betrieb können rasch handeln, bevor es zu einem Ausfall von Komponenten oder einem ungeplanten Maschinenstillstand kommt. Zurzeit werden Pilot-Anwendungen mit verschiedenen Maschinentypen getestet, die Markteinführung steht kurz bevor.

Wälzlager-Diagnose per App

Bei der zweiten Innovation für die vorbeugende Instandhaltung von Wälzlagern handelt es sich um eine App, die erstmals eine schnelle Vor-Ort-Diagnose der Restlebensdauer von Schmierstoff in Wälzlagern und Lineareinheiten erlaubt. Damit lässt sich neben der Temperatur ein weiterer zentraler und messbarer Faktor für die Zustandsanalyse von Antriebselementen erheblich vereinfachen.

Viele Unternehmen nutzen diesen Faktor bereits, müssen für die Analyse aber ein eigenes oder zumeist ein externes Labor bemühen. Oder sie verlassen sich auf die visuelle Einschätzung oder eine Messung mit dem Densitometer. Beide Verfahren sind aber nicht sehr genau. Deshalb füllen viele Unternehmen unnötig früh Schmierstoff nach, um einen stabilen Maschinenbetrieb zu gewährleisten. Die Folgen sind Verschwendung von Ressourcen und unnötige Kosten.

Vor diesem Hintergrund – und auf der Basis der umfassenden Expertise in der Tribologie, die unter anderem in der Formulierung eigener Schmierstoffe seit mehr als vierzig Jahren dokumentiert ist – hat NSK jetzt ein neuartiges Analyse-Tool entwickelt. Es basiert auf der Tatsache, dass chemische Veränderungen, sprich: die Alterung, des Schmierfettes dessen Molekularstruktur beeinflussen. Das hat unter anderem zur Folge, dass sich die Farbe des Fettes verändert.

Die von NSK entwickelte Diagnose-App qualifiziert das Schmierfett anhand seiner Farbe, um die Restlebensdauer zu berechnen, und zeigt das Ergebnis an. Der Anwender benötigt nur eine kleine Fettprobe und ein Smartphone mit der App – und er kann ganz unkompliziert vor Ort feststellen, ob Schmierstoff nachgefüllt werden muss oder nicht.

Wälzlager leben länger

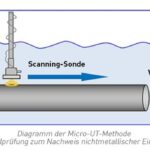

Ganz unabhängig von der individuellen Beanspruchung und der Nutzung von Analysemethoden kann der Anwender von NSK-Wälzlagern davon ausgehen, dass die Lager eine deutlich längere Lebensdauer aufweisen als die bisher im Katalog bzw. in der Dokumentation angegebenen Werte. Denn NSK hat – gemeinsam mit der Universität Kyushu – in den vergangenen Jahren ein neues, ultraschall-basiertes Verfahren zur Ermittlung der dynamischen Tragzahl von Wälzlagern entwickelt. Dieses Verfahren basiert auf der Erkenntnis, dass nichtmetallische Einschlüsse im Material der Lagerringe eine zentrale Ursache für die Lageralterung sind. Die Ergebnisse sind sehr viel genauer als die bisher üblichen Berechnungen auf Basis der ISO 281:2007, deren Grundlagen bis in die 1960er Jahre zurückreichen.

NSK setzt das Verfahren bereits in seinen Technologiezentren ein. Die Anwender profitieren davon, indem sie die Lager entsprechend länger einsetzen können. Das spart Kosten und Serviceaufwand und schont Ressourcen. Diese Vorteile gelten ebenso für die beiden neuen Online-Tools für die vorbeugende Instandhaltung. (sc)