Firmen im Artikel

Neben der reinen 3D-Druck-Anlagentechnologie bietet DMG Mori auch Lösungen für die gesamte Prozesskette in der additiven Fertigung: So komplettiert zum Beispiel die DMU 60 eVo die Prozesskette. Auf ihr werden – dank des Palettenhandlings PH Cell 300 – im Pulverbett gedruckte Bauteile präzise fertig bearbeitet. Das Potenzial einer durchgängigen Prozesskette ist auch am Beispiel der Lasertec 65 DED hybrid zu sehen. Die Hybridmaschine vereint additive Fertigung mittels Pulverauftragschweißen und präzises 5-Achs-Simutanfräsen in einem Arbeitsraum. Sie verfügt über einen automatisierten DMG Mori Scan3D Laserscanner für Reparaturanwendungen und repräsentiert das Konzept der Machining Transformation (MX): Die Integration von additiver Fertigung und CNC-Bearbeitung in einem Arbeitsraum, das automatisierte Scannen reparaturbedürftiger Werkstücke und digitalisierte Abläufe ermöglichen eine ressourcenschonende und damit nachhaltigere Nutzung von Maschinen und Komponenten.

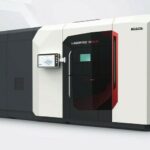

Der neue Quad-Laser der Lasertec 30 SLM der 3. Generation bietet eine vollständige Überlappung der Scanfelder in einem Bauvolumen von 325 x 325 x 400 mm. DMG Mori hat die Lasertec 30 SLM 3. Generation mit seinem Knowhow aus dem Werkzeugmaschinenbau konstruiert. Analog zu Fräs- und Drehmaschinen werden in der Lasertec 30 SLM 3. Generation Gussteile für den Rahmen verwendet. Diese Bauweise garantiert eine hohe Steifigkeit und optimale Fertigungsbedingungen, was sowohl bei der Robustheit als auch bei der Wiederholgenauigkeit deutliche Verbesserungen ermöglicht.

In der additiven Fertigung im Pulverbett sind thermische Veränderungen die größte Herausforderung. Auch hier profitiert die neue Lasertec 30 SLM von der Erfahrung im Werkzeugmaschinenbau. Die Prozesskammer ist innerhalb des thermosymmetrischen Gussrahmes schwimmend gelagert und kann sich bei Temperaturschwankungen frei ausdehnen. Gleichzeitig sind die Optikmodule fest auf dem Gussrahmen montiert. Eine präzise Kalibrierung des Beschichters mittels einer Referenzfläche gewährleistet einen konstanten Abstand zwischen Optik und Pulverbett, zusätzlich unterstützt durch eine aktive Temperaturkompensation der Positionierung in der Z-Achse.

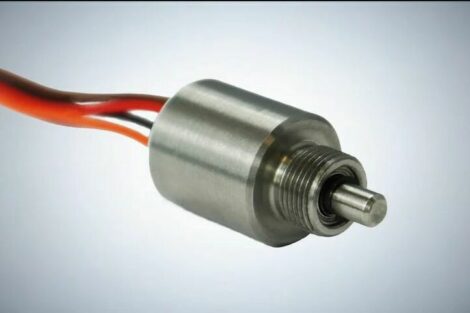

Ein entscheidender Vorteil der Lasertec SLM Serie sind die Replug-Pulvermodule, die die Zeit zwischen den Fertigungsaufträgen verkürzen und die Flexibilität erhöhen. Das Replug-Pulvermodul ist eine in sich geschlossene, automatisierte Einheit für das Metallpulvermanagament, die gegen andere Replug-Einheiten ausgetauscht werden kann.

Kunden mit zertifizierten Prozessen, wie sie häufig in der Luft- und Raumfahrt sowie in der Medizintechnik anzutreffen sind, nutzen das Replug-System, um sicherzustellen, dass kontinuierlich hochqualitatives Pulver im Einsatz ist. Das nicht aufgeschmolzene Pulver aus dem Arbeitsbereich wird gesiebt und für die Wiederverwendung vorbereitet – alles unter einer Inertgasatmosphäre in einem geschlossenen Kreislauf. Für andere Kunden erleichtert das Replug-Pulvermodul den schnellen Wechsel zwischen verschiedenen Materialien. (fr)