Die Halle 19 in Hannover wurde erstmals der neuen Leichtbaumesse „LightCon“ gewidmet, die von 1. bis 2. Juni 2022 an zwei Tagen während der großen Industriemesse ihre Premiere hatte. Neben dem Kongress präsentierten dort 35 Aussteller ihre Entwicklungen. Die Exponate zeigten: Leichtbau beginnt schon bei den Schrauben. Die Weippert Kunststofftechnik GmbH, Öhringen, fertigt sie aus Kunststoff, vorwiegend aus Polyamid (PA) und zu 30 bis 60 % mit Glasfasern verstärkt. Sie ermöglichen Gewichtseinparungen um bis zu 80 % gegenüber Metallschrauben. Eine M10x80-Schraube von Weippert wiegt typischerweise 8,4 g im Vergleich zu 61,3 g in Stahl.

Neu bei Weippert sind Sechskantschrauben mit TX-Werkzeug-Antrieb und selbstfurchende Schrauben aus Kunststoff. Weippert zeigte auch Glasfaser(GF)-verstärkte PA-Schrauben mit Carbonfaseranteil sowie zu 50 % GF-verstärkte PEEK-Zollschrauben und PVC-Schrauben. Weiter umfasst das stetig wachsende Sortiment ebenso Sechskantmuttern, Flachkopfschrauben (TX-Antrieb) und Kunststoff-Unterscheiben.

Die Ejot GmbH, Bad Berleberg, produziert seit 2011 Schrauben aus Kunststoff, beschränkt sich jedoch auf eine selbstfurchende Schraube: die Delta PT P. Begann der Befestigungsspezialist zunächst mit einem zu 50 % GF-verstärkten Polyphthalamid (PPA) der EMS-Chemie, verwendet Ejot seit 2013 ein modifizierte PPA (Akromid T1) von Akro-Plastic mit recycelter Carbonfaserverstärkung. Diese Kunststoffschrauben sparen bis zu 85 % gegenüber Stahlschrauben.

Recycelte Carbonfasern landen wieder im Flugzeug

Recycling wird auch im Flugzeugbau zum Thema. Auf der LightCon-Konferenz stellte Tassilo Witte von der CTC GmbH einen Weg zur recycelten Carbonfaser (rCF) für Flugzeugbauteile vor: über die Pyrolyse von CF-verstärkten Kunststoff-Altteilen und das Vermahlen von CF-Ausschussfasern. Allerdings verkürzt dieser Prozess die Carbonfasern und mündet in ein CF-Vlies, das weniger gut verstärken kann als neue CF-Verstärkungsmaterialien.

Wie dieser Recycling-Prozess abläuft, beschrieb Witte im Vortrag zusammen mit Wissenschaftlern des Fraunhofer IGCV. Er bezog sich dabei auf „Mono-CF“ und pyrolysierte PrePregs aus nicht-gecrimpten Stoffabschnitten. Sie stammten aus der Produktion des Airbus 350.

Dabei werden, ähnlich wie in der Baumwollproduktion, rCF geöffnet und kardiert (gekämmt), um sie auszurichten und als Garne zu strecken. Nach dem Vermengen mit thermoplastischer Faser, vorwiegend PA6 (aber auch PP), werden hochorientierte, verstärkende Tapes gebildet. Diese Tapes sind laut Witte für Lastpfad-angepasste semi-strukturelle und strukturelle Anwendungen in der Luftfahrtindustrie geeignet und skalierbar.

Die großen Faser-Volumen-Gehalte von 19,6 % bis 43 % erklärte Witte mit der Möglichkeit, die hochorientierten CF dicht und ohne Faserbruch zu packen. In anschließenden Entwicklungen wollen CTC und IGCV die Faser-Volumengehalte weiter erhöhen.

Carbon halbiert Gewicht von Drehgestellrahmen für Züge

Carbonfaser-verstärkter Kunststoff (CFK) war das Mittel der Wahl auch bei einem Drehgestellrahmen für Schienenfahrzeuge, den die CG Rail GmbH in Hannover präsentierte. Die Komponente erzielt eine Gewichtsreduktion von fast 50 % gegenüber Metallbauweisen. Sie wurde im Cetrovo-Projekt binnen 15 Monaten entwickelt und gefertigt. Die Rahmen-Hauptkomponenten entstehen in einem automatisierten Flecht- und Wickelprozess.

Das Know-how des 2015 gegründeten Dresdener Unternehmens basiert auf dem so genannten „Dresdner Modell des funktionsintegrativen Systemleichtbaus in Multi-Material-Design“. Für den chinesischen Hersteller CRRC entwickelte CG Rail in carbonintensiver Leichtbauweise auch die Frontkabine, die Unterflurverkleidung und Wagenkasten des Cetrovo-Zugs.

Leichtbau aus Portugal für koreanische Magnetbahn

Ebenfalls CFK nutzte der Geschäftsbereich Carbon Fiber Composite Components des portugiesischen Unternehmens Newstamp, um die Metallkonstruktion in Rücksitzlehnen des Suma550 (Super Speed Magnetbahnsystem) zu ersetzen – eine magnetische Schwebebahn in Südkorea. General Manager Pedro Santos spricht von einer Gewichtsreduktion in Höhe von 30 % gegenüber dem Industrieanzeiger. Die Suma-Schwebebahntechnik basiert auf dem deutschen Transrapid-Projekt, das 2004 als „Maglev“-Zug zwischen der Stadt und dem Flughafen Shanghai kommerziell zum Einsatz kam.

Magnesium-Spritzguss contra Guss

Ein neues Spritzgießsystem für Magnesium präsentierte Edo Meyer im LightCon-Vortrag, CEO der Maximolding Technology GmbH in Siegsdorf: Konstruktion und Bau der schneckenlosen Prototypmaschine ist bis zum vierten Quartal 2023 vorgesehen, ab dem zweiten Quartal 2024 soll eine vollautomatische Spritzgießmaschine in Betrieb genommen werden. Der Bau weiterer Anlagen ist geplant.

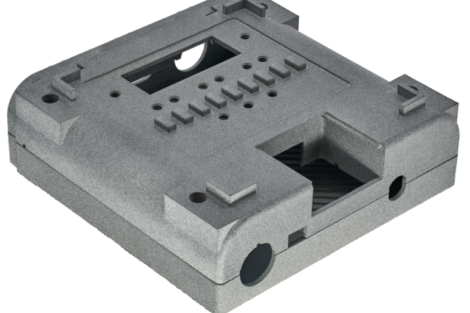

Wie beim bekannten „Thixomolding“ wird das Magnesium (Mg) nicht vollständig verflüssigt, sondern zu einer zähflüssigen Masse aufgeschmolzen, die zu 25 % aus festen und zu 75 % aus flüssigen Anteilen besteht. Dazu wird das Leichtmetall auf 489 bis 570 °C erhitzt (statt auf 630 bis 700 °C beim Magnesiumguss). Die Maximolding-Maschine arbeitet vertikal. Das Einspritzen erfolgt mit 1.000 bar Druck und bei 10 m/s Geschwindigkeit.

Mit der gut kontrollierbaren Mischphasenmasse lassen sich Bauteile mit komplexen Details leicht realisieren, so Meyer. „Das ineffiziente Gießen mit flüssiger und überhitzter Schmelze hat sich in den letzten 5.000 Jahren nicht verändert“, erklärte er mit Verweis auf die Nachteile – wie Emissionen und die hohen Energiekosten, die beim Schmelzen, Transportieren, Warmhalten und Gießen des Magnesiums sowie beim anschließenden Reinigen anfallen.

Magnesium-Spritzguss ist kostengünstiger

Hingegen erlaube die Maximolding-Technik, Bauteile zu einem „Bruchteil der Kosten von herkömmlichen Metallgussverfahren“ zu produzieren, zeigt sich Meyer überzeugt. Großes Potenzial sieht er im Automobilbau, wo Bleche in mehreren Schritten gestanzt, in Form gebracht und verschweißt werden – was viel Abfall und hohen Energieverbrauch verursacht.

Die Siegsdorfer Technologie bietet auch über den geringeren Energiebedarf hinaus mehr Nachhaltigkeit: Eine kleine Menge Argon als Schutzgas ersetzt das beim Magnesiumguss übliche Schwefelhexafluorid (SF6), dessen Treibhauspotenzial 23.900 Mal größer ist als das von CO2. Argon hat einen viel geringeren CO2-Footprint.

Außerdem sei die Automobilindustrie sehr interessiert, auf Magnesium umzusteigen. Nach Daten der Japanese Magnesium Association soll die Nachfrage nach Guss- und Formteilen aus Mg von 200.000 t in 2012 auf rund 575.000 t in 2023 ansteigen. Ein Problem: Das Gießen großer integrierter Teile erfordert außergewöhnlich große Maschinen. Dies zeigt als Beispiel die „Giga“-Gießmaschine mit 5.500 t Schließkraft, die IDRA in 2020 an Tesla in Fremont/Kalifornien lieferte und 430 t wiegt. Sie ist so groß, dass das Fertigungsgebäude um die Maschine herum gebaut werden musste, berichtet Meyer.

Es geht auch ohne Riesen-Gussanlagen

Hingegen können kleine und mittelgroße Maximolding-Maschinen in einem Kaskaden- oder Sequenzmodus arbeiten, um Magnesium über ein Mehrpunkt-Heißkanalsystem an verschiedenen Punkten einzuspritzen. Sie können Mg-Teile produzieren, für die sonst eine sehr viel größere konventionelle Gießmaschine erforderlich wäre.

Meyer sieht hier die Vorzüge der Maximolding-Technologie voll zur Geltung kommen. Im Vergleich zu ihr seien große Gusspressen ineffizient und schwer zu skalieren. Thixomolding sei auf kleine und mittelgroße Teile beschränkt und durch hohe Wartungs- und Betriebskosten beeinträchtigt. Und Additivverfahren, wie selektives Lasersintern (SLS) oder 3D-Metalldruck, seien zu langsam für die Massenproduktion, so Meyer. Beim Maximolding-Verfahren hingegen beherrschten präzise Temperaturregelung, integrierter Röntgen-Regelkreis und maschinelles Lernen den Prozess. Er ermögliche beispielsweise die vollautomatisierte Produktion von Magnesium-Rädern mit minimalem Ausschuss.

Vorteile von Gießen und Schmieden vereint

Meyer fasst zusammen: „Nach zehn Jahren Forschung im Bereich der halbfesten Metallurgie und fünfzehn Jahren Entwicklung haben wir die energie- und materialeffizienteste Leichtmetall-Spritzgießmaschine mit einer teilflüssigen Magnesiumschmelze konzipiert. Sie vereint die Vorteile von Gießen und Schmieden.“