Der Drift-Technologie ist einer jener verblüffenden Leichtbautechnologien. Sie hat einen der renommierten Innovationspreise der Messe JEC 2023 erhalten. Um thermoplastische Spritzgusskomponenten zu verstärken, kombiniert sie Techniken, die bisher kaum jemand in Zusammenhang brachte: Pultrusion, Drahtbiegen und Spritzgießen.

Der Projektname „Drift“ steht für „Drahtförmige Inserts zur lastgerechten Faserverstärkung von spritzgegossenen Thermoplastbauteilen“. Am Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik (IGCV) wurden Glasfaserrovings in eine Pultrusionsanlage eingebracht, um ein drahtförmiges Pultrudat mit thermoplastischer Polymermatrix (PP) herzustellen. Zum Einbringen der Rovings in den Strangziehprozess diente eine Wickelmaschine der Herzog GmbH. Der dabei hergestellte „Draht“ besteht zu 30 Gewichts-% aus Endlosglasfasern und hat einen Faservolumengehalt von 55 %, ist also eine Composite-Komponente.

Composite-Bauweise halbiert Gewicht

Im IGCV wurden die pultrudierten Drähte auf einer Wafios-Anlage 3D-gebogen und als Einlegeteile in ein Werkzeug eingelegt und mit Thermoplast umspritzt. Diese Technologie ermöglicht es, komplexe Strukturen mit hoher Designfreiheit kosteneffizient und in großen Serien zu produzieren. Einer der beiden im Projekt hergestellten Demonstratoren führt zu einer Gewichtseinsparung von 50 % gegenüber tiefgezogenem Aluminium – er bringt ein Gewicht von 0,95 kg anstelle von 1,83 kg auf die Waage.

Die Fraunhofer-Forscher entwickelten das Verfahren gemeinsam mit dem Spritzgießunternehmen 1A Autenrieth, mit Brose Fahrzeugteile und Automobilhersteller Porsche. Zu den im Projekt gebauten Großdemonstratoren verrät Porsche keine Details, außer dass sie auf Anwendungen im Porsche Taycan abzielen.

Mit Pultrusion zur Rücksitzlehne

Eine weitere Kombination aus Spritzguss und Pultrusion wurde gleich mehrfach ausgezeichnet: Ihr Einsatz führt zur zweireihigen Rücksitzlehne des Toyota Tundra. Sie erhielt Awards bei der Preisverleihung der US Society of Plastics Engineers (SPE) im November 2022, beim Enlighten Award des Design- und Engineering-Hauses Altair im August 2022 und beim JEC Award im April 2023. Kunststoffproduzent BASF entwickelte sie zusammen mit drei US-Unternehmen: den Komponentenproduzenten und -entwicklern L&L Products und Flex-N-Gate sowie dem Werkzeugbauer SyBridge Technologies.

Bei der Herstellung der Lehne wird ein pultrudiertes Profil mit duroplastischer Polyurethan-Matrix mit einem Thermoplasten umspritzt, einem schlagzähen Polyamid 6. Bei dem Duroplasten handelt es sich um ein BASF Elastocoat 74850, beim Thermoplasten um ein BASF Ultramid B3ZG7 CR. Diese Bauweise mit pultrudierten Profilen macht die Komponente um 20 % leichter und 20 % kostengünstiger als ihren Stahl-Vorgänger.

Vier Bauteile ersetzen 60 Metallteile

Dabei wurden Werkzeugkosten eingespart und 60 gestanzte und geschweißte Teile durch nur vier Teile ersetzt. Das Hybridbauteil ist steifer und stoßfester. Die Composite-Rücksitzlehne bietet außerdem eine höhere Funktionalität, weil sie Stauraum unter den Sitzen bietet. Und sie lässt sich in einen Laderaum einklappen, was mit der bisherigen offenen Struktur aus hochfestem Stahl nicht möglich war. „Die CCS-Sitzlehne im Toyota Tundra ist sehr nachhaltig“, sagt Hank Richardson, Product Engineering Manager bei L&L Products. „Es war eine Win-Win-Situation für alle – mit Kosteneinsparungen und mehr Funktionalität für ein besseres Produkt.“

Die Tundra-Sitzlehne ist die erste Innenraumanwendung für die Composite-Bauweise „Continuous Composite Systems“ (CCS), die L&L entwickelt hat. Die erste CCS-Anwendung überhaupt war ein Tunnel am Unterboden des 2021 Jeep Cherokee L. Dafür wurden L&L, BASF und Stellantis im Jahr 2021 mit Preisen von US-SPE und Altair ausgezeichnet (Stellantis ist ein 50%-iges Joint Venture von Fiat Chrysler und PSA).

Dieser CCS-Tunnel ist um 40 % leichter als eine vergleichbare, herkömmlich hergestellte Komponente. Als Teil des Getriebemontagesystems („Transmission Mounting System“) vermag er dessen Masse um 20 % zu reduzieren. In diesem Fall hat das Profil keinen Duroplast-Anteil. Vielmehr besteht es aus Polyamid 6 mit 80 % Glasfaser-Volumenanteil und ist zudem umspritzt mit Glasfaser-verstärktem Polyamid 6 (PA6).

Composites auch mit Spritzguss

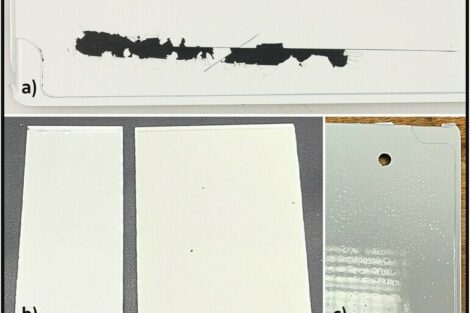

Bei einer weiteren Leichtbau-Entwicklung mit BASF-Beteiligung und Auszeichnung steht der Spritzguss im Mittelpunkt: beim C-Bügel für den Ford Bronco Raptor. Er wurde entwickelt, damit der Raptor auch als Cabrio offroad gehen und die Anforderungen der Wüste erfüllen kann. Das Sandwich wird aus drei spritzgegossenen Composites zusammengesetzt, die mit Carbon- und Glasfasern verstärkt sind (CF und GF). 2022 heimste es einen SPE-Award ein.

Die Ober- und Unterschalen sind aus 20 % CF-PA6, also aus Carbonfaser-verstärktem Kunststoff (CFK). Der Sandwich-Kern besteht aus 35 % GF-PA6 und enthält Glasfasern. Die drei Spritzguss-Komponenten werden mit einem neu formulierten Methacrylat-Klebstoff zum C-Bügel verklebt. Dieser bietet eine um 40 % höhere Torsionssteifigkeit als Metall. Er verbessert das Handling und den Komfort, hier durch NVH-Reduktion (Noise, Vibration, Harshness).

C-Bügel: 85 % leichter als aus Stahl

Im Vergleich zu einem Bügel aus Aluminium ist der CFK/GFK-C-Bügel um 55 % leichter, gegenüber Stahl sogar um 85 %. Die Komponente stellt Montaplast of North America in einer Spritzgussform der CTG Commercial Tool Group her.

CFK-Extremleichtbau bei Werkzeugen

Durch eine Massereduktion von weit über 50 % sticht ein neuartiges Hobelwerkzeug hervor. Es qualifizierte sich für den „ThinKingAward“ im Mai 2022, der von der damaligen Landesagentur Leichtbau BW vergeben wurde. Die Entwicklung stammt von drei Projektpartnern, dem DITF – Deutsche Institute für Textil+Faserforschungforschung, dem Institut für Werkzeugmaschinen der Universität Stuttgart IfW und dem Maschinenhersteller Emil Leitz.

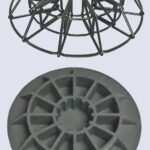

Hier geht es um Extremleichtbau: Das Heliplan-CFK ist die Weiterentwicklung des Aluminium-Hobelmesserkopfes Heliplan von Leitz, konzipiert zum Bearbeiten von Holz. Dieses Präzisionswerkzeug arbeitet Mikrometer-genau. Mit der bildlichen Vorstellung eines Holzhobels hat es wenig zu tun. Ließen sich die auch als „Umfangsplanfräser“ bezeichneten Werkzeuge leichter und steifer gestalten, könnten sie mit höheren Drehzahlen und optimiertem Schwingungsverhalten noch produktiver und präziser arbeiten und auch Energie einsparen.

Umdrehungen von 18.000 1/min werden möglich

Ein Demonstrator zeigt, worum es geht: Ein Heliplan-CFK kann MDF-Platten mit 18.000 1/min bearbeiten – also um 50 % schneller als ein Heliplan-Kopf aus Aluminium, der maximale Drehzahlen von 12.000 1/min erlaubt.

Die komplexe Entwicklung dieses Heliplan-CFK beschrieb Hermann Finckh, Bereichsleiter Simulation beim DITF, auf dem Stuttgarter Kunststoffkolloquium des IKT im Februar 2023 so: Der Weg führte über die Simulation von zehn unterschiedlichen wickelbaren und fasergerechten Lösungen zum Ziel, einem modularen Grundkörperkonzept. „Diese Art von Extremleichtbau mit CFK lässt sich auch auf andere Werkzeuge und Anwendungen übertragen“, betont er – die Bedeutung der Entwicklung gehe über die konkrete Anwendung des Holzhobelwerkzeugs hinaus.

Metall verschwindet aus dem Hobelwerkzeug

Das modulare Grundkonzept sieht CFK-Dreieckteile vor, die Metalleinsätze zur Schneidenanbindung aufnehmen. Sie wären laut Finckh auch aus CFK möglich. Eine Außenhülle aus CFK nimmt unter anderem die Drehmomente auf. Fixierstifte aus CFK dienen zur Stabilisierung. Produziert werden die Heliplan-CFK-Köpfe mit Standardverfahren wie Flechten, Prepreg, Vacuum Assisted Resin Infusion (Vari) und Resin Transfer Moulding (RTM).

Die Gewichtsreduktion ist enorm: Ein Aluminium-Hobelwerkzeug mit 200 mm Länge, 125 mm Durchmesser und 210 mm Durchmesser in der Außenhülle wiegt, ohne Flansch und Spannteile, 6,11 kg. Gefertigt in der CFK-Leichtbauweise der DITF wiegen die Teile 2,28 kg – eine Massenersparnis von 63 %.

Im Einzelnen belaufen sich die Gewichte auf 0,46 kg für die CFK-Dreiecke, 0,63 kg für die CFK-Außenhülle, 0,17 kg für CFK-Fixierstifte, 0,71 kg für die Aluminium-Träger und 0,32 kg für die Hartmetallschneiden. Je größer die Köpfe, desto höher die Gewichtsreduktion, meinte Finckh.

Nachkompaktieren minimiert CFK-Toleranzen

Zur Fertigung: Die CFK-Dreiecksteile werden mit Carbon-Rovings gewickelt (Tenax HTA40 6k 400tex) und mit Epoxydharz Vakuum-infiltriert (Epicote RIMR 135, Härter 137), dann in einem Ofen ausgehärtet. Anpressplatten sorgen für ein Nachkompaktieren der Dreiecke mit geringen Toleranzen in der Wandstärke.

Die CFK-Außenhülle entsteht aus CFK-Gewebe, das über einen von Leitz erodierten Metallkern gewickelt und im Ofen bei 80 °C ausgehärtet wird. Leitz bringt nachträglich Aussparungen für die Schneidenträger ein und stattet die Außenhülle mit Flansch- und Abschlussplatten in Aluminium/Stahl aus. Die CG-Tec GmbH liefert die Fixierstifte aus CFK.

Recycling-Erfolge mit Carbonfasern

Inzwischen befassen sich immer mehr Entwickler mit dem Recyceln von Carbonfasern. Ein Innovation Award der JEC 2023 belohnte die Entwicklung eines zu 100 % recycelten CF-Spinngarns, das sich für die Pultrusion eignet. Der Preis ging an die vier Projektpartner Toyota Industries, Universität Nagoya, Propeller Co. Ltd und Uster Technologies aus der Schweiz.

CFK-Produkte, die mit diesen recycelten Carbonfasern (rCF) pultrudiert werden, erreichen 70 % der Zugfestigkeit und 90 % des Elastizitätsmoduls neuer CFK-Teile. Vermutlich ist Toyota Industries der weltweit erste Hersteller, der rCF erfolgreich für die Pultrusion mit Epoxidharz verwendet. Es werden Anwendungen wie etwa Windkraftrotoren aus diesem Leichtbaumaterial erwartet.

Recycelte Carbonfasern (rCF) im Flugzeugbau

Vor einem Jahr berichteten wir in Industrieanzeiger 10/2022, wie neue Flugzeug-Bauteile aus rCF entstehen. Diese Technologie wurde jetzt für einen Innovation Award 2023 der AVK Arbeitsgemeinschaft Verstärkte Kunststoffe eingereicht. Dr. Tassilo Witte von CTC (Airbus-Gruppe) stellte sie mit Wissenschaftlern des Fraunhofer IGCV auf der LightCon-Konferenz 2022 vor: Ähnlich wie in der Baumwollproduktion werden die rCF geöffnet und kardiert (gekämmt), um sie auszurichten und als Garne zu strecken.

Vermengt mit thermoplastischen Fasern (vorwiegend PA6, auch PP) werden sie zu hochorientierten, verstärkenden Tapes verarbeitet, die sich für Lastpfad-angepasste semistrukturelle und strukturelle Anwendungen der Luftfahrtindustrie eignen. Witte spricht von einem Kompromiss: „Je länger die Faser, desto schlechter die Kardierung. Aber auch je länger die Faser, desto besser die Verstreckung“.

Ob auch diese rCF-Fasern einen 2023er-Award einfliegen werden, entscheidet sich in wenigen Tagen. Die AVK wird die Gewinner der Ausschreibung am 24. Oktober in Salzburg beim JEC-Forum DACH bekannt machen.

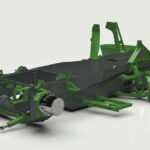

Feldhäcksler: Leichter mit Carbon-Chassis

Auch im Agrarsektor wird versucht, das Gewicht der meist tonnenschweren Maschinen zu senken. Denn es stößt an die Grenzen des Straßenverkehrsrechts, verdichtet die Böden zu stark und erfordert viel Sprit. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover hat dazu im Projekt AgriLight ein Carbon-Chassis für den Feldhäcksler Krone Big X entwickelt – und bei höherer Verwindungssteifigkeit das Chassis-Gewicht um 50 % gesenkt.

Projektpartner in dem vom Bund geförderten Projekt sind Krone sowie M&D Composites Technology und das Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der TU Clausthal. Herausfordernd war das Integrieren der neuartigen Faserverbund- in die vorhandende Fahrzeugstruktur. Darüber hinaus nutzten die Entwickler die CFK-Monocoque-Bauweise für zusätzliche Vorteile, darunter größere integrierte Tanks und ein einfacheres Reinigen des Häckslers durch geschlossene Flächen.

IFW und PuK analysierten diverse Harzsysteme für die Vakuuminfusion ohne Autoklaven. Zur FE-Simulation verwendeten sie Ansys Composite PrePost. Krone erarbeitete ein neues Lastkollektiv.

Besonders innovativ ist das hybride Insertkonzept: Zusammen mit klassischen Fügeelementen wie Schrauben und Bolzen erlaubt es, „erheblich höhere Lasten“ einzuleiten, ohne dass die Vorspannkräfte vom Laminat getragen werden müssten. Nächster Schritt wird es sein, einen Prototypen zu bauen und dynamisch zu prüfen. (os)

Leichtbau-Transformation

Die Kreativität der Composite-Entwickler bewährt sich jetzt, da mehr Nachhaltigkeit gefragt ist. Immer öfter werden Thermoplaste eingesetzt, recycelte Carbonfasern werden zum Thema. Das ist sehr wichtig. Denn es war zu befürchten, dass die Nachhaltigkeitsprobleme der Composites zu deren Aus führen. Doch ohne sie wird es nicht gehen. Jedes Gramm, das sie einsparen, schützt das Klima. Gut, dass die Entwickler früh unreguliert „üben“ durften. Nun werden sie ihre Virtuosität ausspielen können und das Leichtbau-Material „sustainable“ transformieren. Und das erleichtert sehr.