Die Bestandsplanung von Maschinenbauern ist oft noch von manuellen Prozessen geprägt. Welche Bereiche sind Ihrer Meinung nach besonders optimierungswürdig?

Julian Weiss: Besonders oft beobachten wir, dass eine unzureichende Datenqualität zur Herausforderung wird. Stammdaten werden häufig unvollständig in Excel-Listen gepflegt sowie Teile über ein freies Händlernetz verkauft und mehrfach umgelabelt. Das erschwert die Nachverfolgung und letztlich die Bestandsoptimierung, da die Hersteller nicht wissen, wo sich die Teile eigentlich befinden.

Der Leidtragende beim Kunden ist dann der Anlagentechniker, der im Falle einer Störung nicht über das benötigte Teil verfügt oder es nicht identifizieren kann.

Daniel Klumpp: Dazu kommt noch, dass es immer weniger spezialisierte Techniker gibt, die sich mit Ersatzteilen auskennen. Stattdessen werden oft Generalisten angestellt oder Mitarbeiter aus einem fachfremden Bereich angelernt. Die Herausforderung lautet: Wie gleicht man diesen Wissensverlust wieder aus? In diesem Zuge sind Technologien zur Identifizierung von Teilen auf dem Vormarsch.

An welche Technologien denken Sie genau? Viele Techniker arbeiten beispielsweise mit unterstützenden Apps auf mobilen Endgeräten.

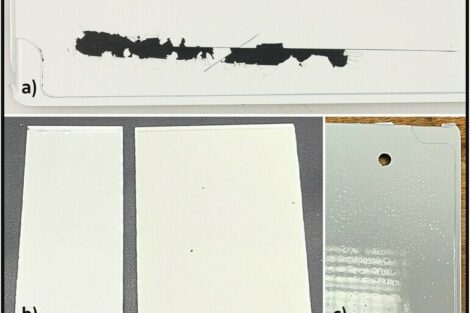

Klumpp: Das stimmt; Diese Systeme sind aber meist schlecht bis gar nicht in die gesamte IT-Infrastruktur des Unternehmens integriert. Oft gibt es sogar mehrere Apps: eine für die Bestimmung des Ersatzteils, eine weitere für das Anzeigen des Lagerorts. Eine Gesamtlösung sieht anders aus. Auch QR-Codes oder Barcodes, die mit der Zeit verschleißen, bieten keine echte Alternative. Daher denken wir an die sogenannte Object Recognition, die Teile fotografisch in kürzester Zeit erkennt und so beispielsweise auch Dubletten identifiziert.

Dr. Markus Malinen: Durch die von Bosch Cognitive Services genannte Technologie lassen sich Lagerbestände konsolidieren, vor allem spart es immens viel Zeit. Insbesondere bei kleinen, verschmutzten oder beschädigten Teilen kann die Artikelidentifikation schwierig und damit zeitintensiv sein. Da jede Betriebsstunde im Werk sehr viel Geld kostet, bedeutet jeder Stillstand einen großen Verlust.

Eine solche Digitalisierung des Ersatzteilmanagements erfordert auch ein entsprechendes Investment. Was raten Sie Unternehmen, die vor großen Ausgaben – gerade in der aktuellen wirtschaftlichen Lage – zurückschrecken?

Weiss: Letztendlich wollen alle Unternehmen Geld sparen. Deshalb sollten sie aber nicht vor Investitionen zurückschrecken, die manuelle und damit teure Prozesse im Ersatzteilmanagement eliminieren. Moderne Technologien sind schließlich darauf ausgelegt, Einsparungen zu erzeugen: Mit Remote-Lösungen für Wartung und Reparatur lässt sich ein beträchtlicher Teil von Servicetechniker-Besuchen einsparen. Wir sehen auch bereits smarte Lösungen, die benachbarte Werke auf einem gemeinsamen Serviceportal vernetzen und somit je nach Bedarf Teile untereinander austauschen. Die Effizienzsteigerung durch digitale Lösungen ist beachtlich.

Malinen: Diesen Trend der Vernetzung und die positive Auswirkung auf Serviceprozesse sehen wir auch auf Händlerebene. Das ist eine Win-Win-Situation: Ein Partner im Vertriebsnetz benötigt ein Teil und der andere hat es ohnehin ungenutzt auf Lager liegen. Durch den Austausch verdient der Geber Geld und optimiert seinen Bestand.

Welche finanzielle Rolle spielt das Servicegeschäft generell im Maschinenbau?

Malinen: Dass viele Unternehmen den Bereich gerade ausbauen, liegt nicht nur an den attraktiven Margen, sondern auch den attraktiven zukünftigen Geschäftsmodellen. Wir sehen insbesondere in sogenannten Product-as-a-Service-Modellen riesiges Potenzial: Kunden bezahlen nicht mehr für die Maschine oder Anlage, sondern für deren Leistung – zum Beispiel in Form von garantierten Betriebsstunden.

Klumpp: Oder Service-Level-Agreements, die eine fixe Anzahl an produzierten Teilen in einer gewissen Qualität garantieren. Damit übernimmt der Hersteller sehr viel mehr Verantwortung für die Wartung – diese rückt somit auch finanziell in den Vordergrund und muss so kosteneffizient wie möglich gestaltet werden. Meist fehlt Unternehmen aber das Know-how für die Umsetzung dieser servicebasierten Geschäftsmodelle.

Stichwort Know-how: Wie können die Hersteller auf dem Weg zu einem umsatzstarken Servicegeschäft unterstützt werden?

Malinen: Ganz unabhängig vom Geschäftsmodell gibt es mit smarten Technologien viele Möglichkeiten der Umsatz- und Margensteigerung im Servicegeschäft. Algorithmen, die auf künstlicher Intelligenz basieren, unterstützen beispielsweise die Prognosen für Preise und Bestände von Teilen. Bei einer Optimierung von Preisen ist der finanzielle Vorteil klar, mit einem optimierten Bestandsmanagement für Ersatzteile lassen sich gleichzeitig Service-Levels und das Betriebskapital senken – ganz einfach dadurch, dass sichergestellt wird, dass das richtige Teil zur richtigen Zeit am richtigen Ort ist. Bei vielen Unternehmen ist das eine wichtige Stellschraube für die Liquiditätssicherung.

Weiss: Auch die zunehmende Vernetzung bietet großes Potential für Einsparungen und zusätzliche Umsätze: Wir haben gute Erfahrungen mit Werken gemacht, die mithilfe eines gemeinsamen Systems und der Harmonisierung von Seriennummern die Ersatzteilbestände untereinander austauschen – ein nicht benötigtes Teil wird somit verkauft und ein nicht verfügbares Teil ist plötzlich auf Lager. Und schon ist zusätzliches Kapital freigesetzt.

Ihre Unternehmen bieten Lösungen für die Identifizierung von Ersatzteilen und das Ersatzteilmanagement im Maschinenbau. Wie haben Sie persönlich das vergangene Jahr aus Sicht Ihrer Kunden miterlebt?

Weiss: Das letzte Jahr war spannend, weil es zum einen nochmals die Abhängigkeit von globalen Zulieferketten deutlich gemacht hat und zum anderen diejenigen belohnt hat, die schnell und flexibel auf Planungsänderungen reagieren konnten.

Malinen: Das konnten wir auch bei unseren Kunden feststellen. Aktuell ist es oft noch schwierig, eine Transparenz in der Lieferkette herzustellen. Deshalb empfehlen wir unseren Kunden, den tatsächlichen Bedarf von Ersatzteilen vorab mit After-Sales-spezifischen Algorithmen zu prognostizieren und verschiedene Szenarien zu simulieren, damit strategische Entscheidungen frühzeitig geplant werden können.

Langsam, aber sicher bewegen wir uns wohl in die post-pandemische Ära. Wie können Maschinenbauer ihr Servicegeschäft am besten darauf vorbereiten oder welche Änderungen sind in puncto Nachfrage und Lieferketten zu erwarten?

Malinen: Es gibt einen realen Trend zur Regionalisierung: Vertriebs- und Servicenetze wandern verstärkt in der Nähe der Werke. Das verringert die Reisezeiten immens und kann ebenfalls für Einsparungen genutzt werden. Außerdem wird es noch dauern, bis sich das Neugeschäft wieder erholt hat – der Produktlebenszyklus der Maschinen verlängert sich und dementsprechend wächst der Servicebedarf. Die Nachfrage nach Wartung und Teilen wird steigen.

Klumpp: Um diese Nachfrage auch stillen zu können und nicht zu sehr von unterbrochenen Lieferketten betroffen zu sein, denken aus unserer Sicht viele Maschinenbauer gerade darüber nach, Teile wieder selbst zu produzieren und weniger Komponenten zuzukaufen. Was wir außerdem oft beobachten, ist ein größeres Kostenbewusstsein: Oft werden keine Originalteile mehr gekauft oder ältere Teile für einen Bruchteil des Neupreises wiederaufbereitet. Effizienz und eine smarte Unterstützung durch digitale Lösungen sind also weiter auf dem Vormarsch.

Kontakt:

grow platform GmbH

Grönerstraße 9

71636 Ludwigsburg

www.bosch-cognitive-services.com

Syncron AB

Östra Järnvägsgatan 27

SE-111 20 Stockholm

www.syncron.com