Firmen im Artikel

Die neueste Anschaffung ist sein größter Stolz. Andreas Philipp, Leiter der Abteilung Pulverspritzguss bei Maxon, steuert schnurgerade auf die neu hochgezogenen Mauern hin, öffnet die Türe und zeigt auf die einzige Maschine, die im Raum untergebracht ist – eine Lasermaschine zur Hartbearbeitung von Keramikbauteilen. Sie kann Keramik auf Mikrometer genau schneiden, erklärt Andreas Philipp, Federelemente mit einer Wandstärke von 17 µm bearbeiten und gleichzeitig präzise Messungen durchführen. Damit ist die Abteilung fit für die Zukunft und wird Kunden noch schneller mit Präzisionsteilen beliefern.

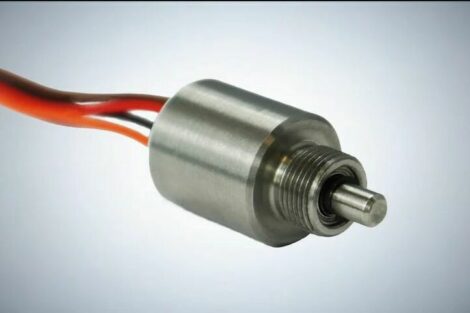

Dass Maxon überhaupt eine eigene Spritzguss-Abteilung für Keramik und Metall betreibt, dürften nur wenige wissen. Schließlich ist das Unternehmen wegen seinen Mikromotoren bekannt, die auf dem Mars im Einsatz sind aber auch auf der Erde unzählige Anwendungen antreiben – von Operationsrobotern über Laborautomaten bis hin zu Tattoomaschinen.

Neben Präzisionsantrieben entwickelt und produziert Maxon auch Steuerungen, Encoder und vor allem Getriebe. Und diese müssen für bestimmte Einsätze verstärkt werden. Genauer gesagt: einzelne Komponenten wie etwa Zahnräder, Achsen oder Planetenträger. Für diese „Aufrüstung“ eignet sich Keramik besonders, schließlich ist das Material im Vergleich zu Stahl beständiger gegen Chemikalien, hohe Temperaturen und Verschleiß.

Keramikachsen in Getrieben verlängern die Lebensdauer beträchtlich. Besonders, wenn der Antrieb im Start-Stop-Betrieb eingesetzt wird. Aus diesem Grund hat Maxon vor rund zwanzig Jahren begonnen, die Keramikteile selber herzustellen. Heute arbeiten in der Spritzgussabteilung 45 Personen, darunter Entwickler, Applikations-Ingenieure, Qualitätsfachleute und Produktionsmitarbeitende.

Keramikkomponenten: vom Motor bis zur Spindel

Die Pulverspritzguss-Fachleute sind Teil des Maxon Produktionswerkes im süddeutschen Sexau, das sich auf Getriebe spezialisiert hat. Rund die Hälfte aller Teile, die die Abteilung verlassen, werden in Maxon-Antrieben eingesetzt.

Besonders begehrt sind die Keramikspindeln für Linearantriebe, da sie leichtgängig und verschleißfest sind. „Wir sind das einzige Unternehmen, dass dem Kunden Motor, Getriebe und Keramikspindel aus einer Hand bieten kann“, sagt Produktmanager Walter Kuhn.

Die Entwicklung und Produktion von präzisen Keramikbauteilen ist aufwändig und nicht ganz billig. Die Prozesse sind komplex und für die Hartbearbeitung werden Diamantwerkzeuge oder – wie bereits erwähnt – Lasermaschinen benötigt. Deshalb wird Keramik meistens nur aufgrund von sehr spezifischen Anforderungen gewählt, die mit herkömmlichen Werkstoffen nicht erfüllt werden können. Oder wie es Andreas Philipp sagt: „Keramik kommt zum Einsatz, wenn alle anderen Materialien versagt haben.“

Zwei Tage in den Ofen

Am Anfang des Produktionsprozesses steht das Granulat, auch Feedstock genannt. Dieses enthält Bindemittel, damit das Material überhaupt in Gussformen gepresst werden kann. Nachdem die Teile die Spritzgussmaschine verlassen haben, können sie bereits leicht bearbeitet werden, mit fertigen Keramikkomponenten haben sie aber noch nicht viel gemein. Diese so genannten Grünlinge sind spröde, leicht brechbar und viel größer als das Endprodukt. Damit sie die herausragenden Eigenschaften von Keramik erhalten, wird ihnen als erstes in einem chemischen Verfahren das Bindemittel wieder entzogen. Danach geht’s für zwei Tage in den Ofen zum Sintern, wo die Bauteile bei maximal 1500 °C um bis zu 30 % schrumpfen.

Dieser Volumenverlust ist schwierig zu kalkulieren, besonders bei Toleranzen im µm-Bereich. Aus diesem Grund geht es für viele Bauteile danach in die Nachbearbeitung, wo die geforderten Toleranzen durch Schleifen erreicht werden. Bei manchen Teilen reicht dagegen ein einfaches Polieren, danach sind sie bereit zur Auslieferung.

Kleinste Düsen für die Industrieautomation

Die besonderen Eigenschaften von Keramik sorgen dafür, dass in Sexau nicht nur Getriebe-Bauteile entstehen. Zu den gefertigten Keramik-Produkten zählen kleinste Düsen für die Industrieautomation, Klinken für die Uhrenindustrie aber auch Gehäuse für Kopfhörer. Letztere werden bereits seit Jahren im Maxon-Werk hergestellt und haben einen positiven Effekt auf die Klangqualität. Zudem sind sie im Gegensatz zu Metallgehäusen kratzfest und behalten ihren schönen Glanz über lange Zeit.

Das Grundprinzip in der Pulverspritzguss-Verarbeitung ist in den letzten Jahren gleichgeblieben. Trotzdem sind gewisse Veränderungen spürbar. Laut Andreas Philipp wird die Bearbeitung von Grünlingen in Zukunft wohl abnehmen. Stattdessen geht man vermehrt dazu über, einfache Grundformen zu spritzen und diese danach mit Hightech-Maschinen zu bearbeiten, bis sie die perfekte Form haben. „Dadurch erhalten die Kunden viel schneller einen Prototypen“, sagt Andreas Philipp. Auch Kleinserien können rascher ausgeliefert werden. Was sich nicht verändert, ist die Faszination für Pulverspritzguss, die durch die ganze Abteilung spürbar ist. „Jeder Auftrag ist anders, nichts ist Standard. Keramik ist ein massiv herausforderndes Material und genau das macht es so spannend.“