Als Zulieferer für die Luft- und Raumfahrtindustrie sowie den Motorsport bietet die Compositex Srl mit 30-jähriger Erfahrung einen Full-Service in den Bereichen Design und Fertigung – von Projektentwürfen bis hin zur Fertigung von Modellen und Gussformen. Das Unternehmen hat sich einen guten Ruf erworben, maßgeschneiderte Lösungen zu entwerfen und zu liefern. „Innovation und ein individueller Ansatz spielten in der Vision und Strategie unseres Unternehmens seit jeher eine zentrale Rolle“, sagt Gabriele Fanton, Business Unit Manager bei Compositex. „Unsere Kunden wenden sich mit individuellen und anspruchsvollen Anforderungen an die Fertigung an uns. Deshalb ist es wichtig, dass wir fortschrittlichste Technologien einsetzen.“ Das Unternehmen investiert erhebliche Mengen in die permanente Verbesserung der Fertigung und in F+E.

Mit diesem Ansatz hat sich der Verbundwerkstoff-Spezialist zum internationalen Marktführer in der Prepreg-Technologie entwickelt, so die eigene Sicht. Um diesen Wettbewerbsvorsprung zu halten – und Erwartungen an eine immer kostengünstigere und zeitsparendere Produktion zu erfüllen – wandte sich Compositex der additiven Fertigung zu. Ziel war es, die eigenen Kapazitäten noch effizienter zu nutzen. Die damit gemachten Erfahrungen präsentiert 3D-Drucker-Hersteller Stratasys in der hier vorliegenden Case Study.

Der lokale Stratasys-Vertriebspartner sorgte für reibungslosen Einstieg in den 3D-Druck

Nach Tests verschiedener 3D-Drucktechnologien wandte sich das Unternehmen an den lokalen Stratasys-Vertriebspartner, Technimold, um einen FDM-3D-Drucker für industrielle Anwendungen zu erwerben und damit komplexe Bauteile aus Hochleistungsmaterial herzustellen, eine Fortus 450mc. Die Möglichkeiten des Druckers beeindruckten, insbesondere im Werkzeugbau für die Verbundwerkstofffertigung: Compositex stellt inzwischen eine Reihe von Werkzeugen additiv her wie beispielsweise Lay-Ups, Einsätze und Kerne, die für die traditionelle Prepreg-Fertigung wesentlich sind.

Durch Herstellen dieser Werkzeuge im eigenen Haus vermeidet Compositex kostspieliges Outsourcing und kann gleichzeitig die Produktionsvorlaufzeiten erheblich reduzieren. Noch wichtiger sind die qualitativ hochwertigen Ergebnisse der FDM-Technologie. „Wir produzieren derzeit 3D-gedruckte, wasserlösliche Kerne aus dem Material ST-130 – und die Resultate sind hervorragend“, sagt Fanton. „Um zum Beispiel für einen unserer Stammkunden einen Drohnenkanal herzustellen, benötigten wir nur einen einzigen wasserlöslichen 3D-Druck-Kern. Damit der Zusammenhang klar wird: Mit herkömmlichem Verbundstoffwerkzeugbau wären eine Fertigung von vier Negativgussformen sowie zusätzliches Fräsen und Nachbearbeiten erforderlich gewesen.“

Produktionszeit halbiert, Kosten gesenkt

Gabriele Fanton kann die erzielten Verbesserungen auch beziffern: „Wir haben die Produktionszeit halbiert und rund 20 % an den Kosten eingespart.“ Und die Erwartungen der Kunden an die Oberflächenbeschaffenheit an der Innenseite der Leitung konnten „vollständig erfüllt“ werden, teilt die Managerin mit.

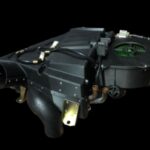

Compositex verwendet die Fortus 450mc inzwischen auch zum 3D-Drucken kundenspezifischer Bauteile. Dazu gehören ästhetische Komponenten und Strukturbauteile, deren Fertigung mit herkömmlichen Methoden zu teuer wären oder einfach zu komplex. Beispiele sind Außengehäuse von ferngesteuerten Flugzeugen und Drohnen, Luftkanäle von Kraftfahrzeugen und Handgriffe für Motorräder. Der Einsatz der Fortus 450mc und ihrer Hochleistungsmaterialien wie Ultem 9085 Resin und FDM Nylon 12CF waren entscheidend, um das Dienstleistungsportfolio derartig für die variablen Bedürfnisse des Kundenstammes zu erweitern. „Die additive Fertigung von Stratasys FDM stellt sicher, dass wir bestimmte Endbauteile schnell und kostengünstig herstellen können. Dadurch können wir auch auf Bauteilanfragen reagieren, die wir zuvor nicht bedienen konnten“, sagt Fanton.

Und sie nennt gleich ein Beispiel: „Wir wurden darum gebeten, die Luftleitung einer Klimaanlage für einen Oldtimer zu fertigen, die nicht mehr hergestellt wird. Wir haben den ursprünglichen Kanal nachbearbeitet und das Bauteil aus Kohlefaser-verstärktem FDM Nylon 12CF für die strukturellen Komponenten und ASA-Material für die nicht-strukturellen Elemente 3D-gedruckt. Das Ergebnis war hervorragend.“ Es habe die eigenen Erwartungen und auch die des Kunden bei weitem übertroffen. „Mit herkömmlichen Fertigungsmethoden wäre die Herstellung dieses nicht mehr erhältlichen Bauteils unmöglich gewesen.“

Der FDM-3D-Drucker läuft bei Compositex rund um die Uhr

Die Fortus 450mc läuft bei Compositex an sieben Tagen der Woche rund um die Uhr. Die 3D-Druck-Abteilung testet immer neue Anwendungsgebiete in der Produktion. Das Team nutzt außerdem die Stratasys-Software GrabCAD Print, um den Arbeitsablauf in Entwurf und Entwicklung zu optimieren. „Die Fortus 450mc hat unseren unternehmerischen Ansatz revolutioniert, und wir arbeiten daran, die Grenzen der Verbundstoffproduktion zu sprengen“, erläutert Gabriele Fanton. Im Unternehmen stelle sich der Eindruck ein, dass Fertigungslösungen nur noch eine Frage der Kreativität seien. „Im Gegensatz zu anderen 3D-Druckern, die wir ausprobiert haben, eignet sich die Fortus 450mc selbst für anspruchsvollste Fertigungsanwendungen und bietet sich durch ihre Zuverlässigkeit und Wiederholbarkeit auch für Versuche und Tests mit noch unerforschten Lösungen an.“

Das Fazit der Managerin: „Es gibt keinen Weg zurück. Dank der engen Zusammenarbeit mit Technimold konnten wir den Einsatz der Technologie gänzlich optimieren. Die Unterstützung vor Ort war entscheidend. Wir sehen diese Technologie als wesentlichen Bestandteil unserer künftigen Produktion und als Triebfeder, neue Geschäftsfelder zu erschließen.“ (os)