Hybride Bauweisen werden in immer größerer Vielfalt und Komplexität geplant und umgesetzt. Ein Treiber ist die Elektromobilität. Neben Stahl finden sich zunehmend auch andere Metalle im Verbund mit Kunststoff wieder. Die dafür genutzten Fertigungsverfahren gewinnen an Reife und etablieren sich.

Ein Vorzeigebeispiel ist das Leika-Projekt: Das Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden brachte im August die Entwicklung eines Fahrzeugbodens in Mischbauweise zum Abschluss und stellte ihn kurz danach auf den Messen K 2016 und Composites Europe 2016 vor. Der dabei verwirklichte Leichtbaueffekt ist enorm: Der Tunnel, einer der hybriden Module des Fahrzeugbodens, bringt gegenüber rein metallischen Leichtbaulösungen eine zusätzliche Gewichtseinsparung von 25 % bis 30 %. Für seine Herstellung hat das ILK ein großserientaugliches Fertigungsverfahren mit Taktzeiten unter 2 min entwickelt.

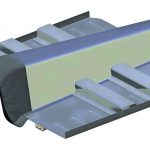

Der Hybridleichtbauboden setzt sich aus den Modulen Bodenplatte, Tunnel und Sitzquerträger zusammen, die jeweils in Multi-Material-Design gestaltet sind. Sowohl der Tunnel als auch die Sitzquerträger haben die Aufgabe, die Fahrzeugbatterie zu schützen.

Gefertigt wird der Tunnel durch Umformen eines neuartigen Hybridsandwiches, das aus zwei mikrolegierten Stahlblechen und einem Kern aus Carbonfaser-verstärktem Kunststoff (CFK) besteht. Die thermoplastische Polymermatrix des CFK-Kerns ist ein Polyamid 6 (PA6). Mitumgeformt wird eine zusätzliche Verstärkung am Tunnel-Ende, bestehend aus einem Sandwich aus CFK-PA6-Außenschichten und Magnesium-Kern.

Auch die auf der Bodenplatte montierten Sitzquerträger entstehen aus einem neuartigen Sandwich – zwei außenliegenden Magnesiumblechen mit einem CFK-PA6-Innenkern.

Die Bodenplatte selbst ist aus Litecor, einem Sandwich der ThyssenKrupp Steel Europe AG. Es besteht aus Haftmittel-behandelten Stahlblechen des Typs MHZ 340 und einem Kern aus 0,3 bis 1,5 mm dicken Polyamid- oder Polypropylen-Folien, die durch Textilschichten eine Faserverstärkung erhalten.

Im Leika-Projekt erfolgte die Umformung der Hybridbleche auf einer 3000-t-Schnellhubpresse im ILK-Prozessentwicklungszentrum. Das Hinterspritzen der Tunnel-Innenseite mit einer KraussMaffei- Spritzgießmaschine fügte noch im selben Prozessschritt zusätzliche Verstärkungen sowie Montage- und Funktionselemente aus Glasfaser-verstärktem PA6 hinzu.

Leika hat Entwicklungsgeschichte geschrieben. Es ist ein Teilprojekt der Forel-Plattform für Leichtbaustrukturen in Multi-Material-Design für E-Fahrzeuge. In seinen Ergebnissen vereint Leika die Arbeit sehr vieler Mitstreiter. So war die Abteilung Werkstoff- und Fügetechnik (LWF) der Uni Paderborn beteiligt im Bereich „Fügekonzepte für hochbelastete Karosseriestrukturen in metallintensiver Mischbauweise“. Zu den Leika-Partnern zählen neben anderen auch die Frimo Group und Kirchhoff Automotive. Frimo war verantwortlich für Werkzeuge zur Halbzeugherstellung und für den Prozessketten-Aufbau.

Die neuen Hybridbleche Magnesium/CFK/Magnesium, Stahl/CFK/Stahl und CFK/Magnesium/CFK produziert die ThyssenKrupp AG im TechCenter Carbon Composites (TCCC) in Dresden. Diese sogenannten „InCarbon“-Produkte deklarierte ThyssenKrupp bei der Konferenz „Faszination Leichtbau“ im Mai 2014 noch als in der Vorentwicklung befindlich. Die MgF Magnesium Flachprodukte GmbH, eine Niederlassung von ThyssenKrupp Steel Europe in Freiberg, liefert die benötigten Magnesiumbleche an TCCC.

Auf der Messe Hybrid Expo im September 2015 beschrieb Dr. Thorolf Schulte vom Institut für Kraftfahrzeuge (IKA) der RWTH Aachen fünf Kernschichtvarianten, die in Leika definiert wurden. In seinem damaligen Forum-Vortrag über Metall-CFK-Halbzeuge nannte er das Ziel, die Anzahl der Halbzeugarten in der „quasi Integralbauweise“ in der Serienfertigung zu reduzieren.

Schulte skizzierte den Prozessablauf für den Stack-Aufbau der Blechsandwiches so: Durch Wasserstrahl- oder Laserschneiden werden „Platinen“-Zuschnitte vorbereitet, die bei erhöhter Temperatur durch Pressen zu Hybridteilen umgeformt werden. Schon 2015 war vorgesehen, den Tunnel durch Spritzgießen zusätzlich zu funktionalisieren und Energiespeicher zu integrieren.

Ebenfalls auf den Einsatz in Elektrofahrzeugen zielt eine hybride Leichtbauachse, die das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit (LBF) im Rahmen des EU-Projekts Epsilon entwickelte. Die Hinterachse reduziert das Gewicht gegenüber einer Vollstahl-Variante um 37 %. Sie besteht aus zwei Metall-Seitenteilen, die mit einem Mittelteil aus CFK verbunden werden. Ausschlaggebend für das Übertragen von hohen Kräften und Momenten ist die T-Igel-Technologie der österreichischen Teufelberger Composite GmbH. Sie nutzt Metallpins, die in Buchsen der metallischen Seitenteile greifen. Die Metallpins sind formschlüssig im CFK verankert: Auf einer Teufelberger-Flechtmaschine werden sie vor dem Tränken mit Harz eng mit dem CFK-Gewebe umflochten.

Die LBF-Forscher zeigen sich überzeugt davon, dass die Fahrtests nicht nur erfolgreich abgeschlossen werden, sondern darüber hinaus Hinweise geben, wie sich die Masse der Hinterachse weiter senken lässt. Auch Vorderachsen in CFK/Stahl-Mischbauweise sollen künftig konstruiert und untersucht werden.

Spaceframe aus CFK macht Karriere

Das Epsilon-Vehicle ist als CFK/Aluminium-Konstruktion konzipiert. Ähnlich wie der BMW i3 besitzt es einen CFK-Spaceframe als Passagierzelle mit spritzgegossenen Kunststoff-Verkleidungspaneelen. Aluminium soll in den Vorder- und Hinterseiten verwendet werden sowie in den Seitenbereichen, die bei Crashs eine Deformation erfahren. Auf der Composites Europe 2016 beschrieb Ralf Matheis vom IKA, wie das Epsilon Vehicle die Sicherheit und Komfort des „konventionellen“ Daimler Smart ForTwo mit der Effizienz des „ultraleichten“ Renault Twizy kombiniert – dem staksig anmutenden Elektro-1-Sitzer aus Frankreich.

Die T-Igel-Verbindungen von Teufelberger kommen auch in anderen Entwicklungsprojekten zum Einsatz. Die österreichische Magna Powertrain Engineering Center Steyr GmbH & Co KG verwendet sie für einen CNG-Tank für Lkw (CNG: Compressed Natural Gas). Hier wurde ein Extrusion-blasgeformter Tank in HDPE-Kunststoff als „Liner“ außen mit Carbonfasern (CF) und CF-Gewebe umwickelt und umflochten, mit Harz getränkt, durch Resin Transfer Moulding (RTM) geformt und schließlich in einen Stahlquerträger integriert. Laut Teufelberger ist der Querträger dadurch „zugleich Hochdrucktank“. Die Österreicher gaben 2015 bekannt, dass sie den Demonstrator gemeinsam mit Magna ECS und einem OEM für den Serieneinsatz weiterentwickeln wollten.

Einen „modularen Querbau-Achsträger“ in hybrider Bauweise hat die UniPaderborn zusammen mit der Benteler International AG und der Quadrant Plastic Composites AG zur Marktreife gebracht. Die Bezeichnung „Modularer Querbaukasten“ (MBQ) steht bekanntlich für das aktuelle Plattformkonzept von VW. Der neu entwickelte MQB-Achsträger setzt sich aus zwei Komponenten zusammen: einer Aluminium-Oberschale, beschichtet mit einem Haftvermittler, und einer Unterschale aus Glasfasergewebe-verstärktem Kunststoff, in die Rippen aus Wirrglasfaser-verstärktem Kunststoff zur Erhöhung der Steifigkeit integriert sind.

Produziert wird der Hybridachsträger durch Fließpressen des Aluminiums zusammen mit der bereits partiell aufgeschmolzenen Kunststoffschale. Integrierte Flansche ermöglichen das Anbinden an der Karosserie und am Querlenker. Im Vergleich zu dieser Aluminium-Kunststoff-Bauweise ist ein konventioneller, zweischaliger Stahl-MQB-Achsträger mit 12 kg Gewicht um 30 % schwerer und hat außerdem geringere Steifigkeit.

Auch das Kunststoff-Metall-Fließpressen, das die beiden Stuttgarter Institute IKT (Institut für Kunststofftechnik) und IFU (Institut für Umformtechnik) entwickelt haben, ist ein einstufiges Verfahren. Der Kunststoff wird dabei durch die hohe Wärme aufgeschmolzen, die sich bei der Deformation und Scherung des Verbunds entwickelt. Einige Details nannte Jochen Wellekötter vom IKT auf dem 25. Stuttgarter Kunststoffkolloquium im März 2017. Er betonte die Notwendigkeit der Simulation, um geeignete Rohteilgeometrien zu ermitteln, die zu einem guten Formschluss der Metallphase bei passender Temperaturentwicklung führen. Durch die Wahl von Haftvermittlern soll das Verfahren weiter optimiert werden.

Erste Versuche mit der Alu-Legierung ENAW 6082 führte das IKT auf einer 630-t-Kniehebelpresse durch, wobei verschiedene Kunststoffe zum Einsatz kamen: PMMA, LDPE und PA6. Die Vision Wellekötters: dass sich metallische Fließpressteile wie eine Hohlwelle künftig mit „Kunststoffseele“ herstellen lassen.

Nicht unerwähnt bleiben soll hier die Hybridstrebe für Daimler- und AMG-Fahrzeuge aus einem Stahlkern mit Composites-Schichten aus GFK (außen) und CFK (innen), über die wir in Industrieanzeiger 22/2016 berichtet haben. Im November wurde sie mit einem Innovationspreis der AVK Industrievereinigung Verstärkte Kunststoffe e.V. ausgezeichnet. Beispiele der Streben präsentierte der AVK anschließend auf der Composites Europe 2016.

BMW erhielt von der Society of Plastics Engineers Central Europe (SPE CE) im Oktober einen Innovationspreis für eine CFK-Gelenkwelle, die in der M3-Limousine und dem M4-Coupé zum Einsatz kommt. Entwickelt mit Verbundwerkstoff-Spezialist Xperion, spart die Welle 40 % Gewicht ein – auch weil keine Mittellagerung benötigt wird. Die minimierte rotierende Masse führt laut BMW zu einem „geschärften Ansprechverhalten auf Gasbefehle“.

Man habe 40 Jahre daran gearbeitet, eine vernünftige Lösung für das Verbinden von Kunststoff mit Metall zu finden, erklärte Dr. Heinz Brunner bei der SPE-Preisverleihung im Interview mit Plas.tv – er ist Leiter Produktion und Technologie im Bereich Fahrwerks- und Antriebskomponenten bei BMW in Dingolfing. „Der Clou liegt in der Verbindung“, bekräftigte er und fügte hinzu, es bedurfte einer Welle, die hohes Drehmoment aber auch hohe Drehzahlen übertragen kann. Brunner räumte ein, dass die Hybridlösung heute noch etwas mehr koste.

Das BMW-Modell M4 GTS ist seit seiner Einführung 2016 für zahlreiche neue CFK-Verwendungen bekannt, unter anderem für CFK/Metall-Hybridräder. Im neuen BMW-7er hingegen sind viele CFK-Teile durch konventionelles RTM beziehungsweise RTM-Nasspressen hergestellt. Neu ist jedoch, dass BMW im 7er erstmals recycelte Carbonfasern (rCF) im Sheet Moulding Compound verwendet. rCF-SMC wird hier für die C-Säulen-Verstärkung und für die Kofferraumtrennwand angewandt. Entwickelt wurde das Verfahren mit SGL Automotive Carbon Fibers, dem Thüringischen Institut für Textil- und Kunststoff-Forschung e.V. (TITK) und der Polynt Composites Germany GmbH.

Das TITK fand dabei heraus, dass die mechanischen Werte sogar höher liegen als die von konventionellen SMC-Teilen mit neuen Carbon-Schnittfasern – der Faseranteil also gesenkt werden könnte. Als Grund vermuten die Forscher, dass das Öffnen der Roving-Stapel aus den trockenen Produktionsabfällen (um 40 bis 60 mm lange rCF herzustellen) zu einer besseren Harztränkung im späteren Nassprozess führen könnte.

Da es den rCF an Rieselfähigkeit für den SMC-Prozess fehlt, werden sie zum Vlies verarbeitet und mit Harz auf einer Folie in die SMC-Anlage transportiert. Nach einigen Tagen Lagerung reift das Harz und erhält die benötigte Viskosität. BMW sieht das Potenzial, künftig auch Sichtteile aus rCF-SMC zu produzieren.

Hybridleichtbau als großes Forschungsthema

Im September wurde in Wolfsburg der Forschungscampus „Open Hybrid LabFactory“ der TU Braunschweig offiziell in Betrieb genommen – und gleichzeitig das erste im OHLF produzierte Bauteil präsentiert: eine hintere Mittelsitzlehne in Stahl/Kunststoff-Hybridbauweise für Volkswagen. Die prototypische Lehne wurde mit der VW-Tochter Sitech Sitztechnik GmbH entwickelt, unterstützt durch den VW-Innovationsfonds. Hergestellt wurde sie in Wolfsburg auf einer vertikalen Spritzgießmaschine v-Duo von Engel Austria mit 3600 t Schließkraft. Das Werkzeug dafür lieferte die VW-Abteilung KomponentenWerkzeugbau in Braunschweig.

Stahl trägt in dieser Struktur maßgeblich zur hohen Festigkeit bei und bewirkt die Energie-Dissipation im Überlastfall, während die Fügezone Kunststoff/Stahl für die Kraftübertragung von entscheidender Bedeutung ist. Die Verbundhaftung zwischen Kunststoff und Metall sei wesentlich für die dynamische Festigkeit und Schwingfestigkeit, betonte VW-Experte Philipp Dreessen in Wolfsburg. Um sie zu erhöhen, würden unter anderem „Vorbehandlungsverfahren qualitativ untersucht“.

Dreessen hob in seinem Forumsvortrag auf der Composites Europe 2016 insbesondere die Vorzüge der Kunststoffkomponente in Hybridbauteilen hervor, die eine „steifigkeitsoptimierte Gestaltung und großes Potenzial zur Funktionsintegration“ bietet. Die hybride Lehne könnte das erste Kunststoff/Stahl-Hybridbauteil werden, das VW in einer Sitzstruktur in Serie einsetzt: Gegenüber der Vollstahl-Version spart sie 1 kg oder 30 % Gewicht ein und soll sich „kostenneutral“ produzieren lassen. Die Entwicklung begann 2014, noch in diesem Jahr soll die Vorentwicklung zum Abschluss kommen.

David Vink, Freier Fachjournalist in Mettmann

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: