Firmen im Artikel

Predictive Maintenance ist seit mehr als zehn Jahren ein fester Bestandteil der Industrie 4.0. Bei der vorausschauenden, zustandsorientierten Wartung werden Prozess- und Maschinendaten in Echtzeit verarbeitet, um prognostizieren zu können, wann eine Maschine gewartet werden muss. Damit lassen sich nicht nur kostspielige Ausfallzeiten vermeiden – auch die Wartungsart ist kostengünstiger als routinemäßig durchgeführte vorbeugende Instandhaltungsstrategien, da Aktionen nur dann ausgeführt werden, wenn dies angebracht ist. Da der Aspekt Nachhaltigkeit ebenfalls von dieser Herangehensweise profitiert, ist es nicht verwunderlich, dass Predictive Maintenance herkömmliche Wartungsprozesse ergänzt und immer häufiger ersetzt.

Welche Trends bestimmen diesen Zweig der Instandhaltungsbranche im Moment? Welche Hürden müssen genommen werden? Und was sollten Kunden tun, die prädiktive Wartungstechniken erfolgreich im Betrieb integrieren möchten? Namhafte Hersteller geben Auskunft.

Trends und Entwicklungslinien

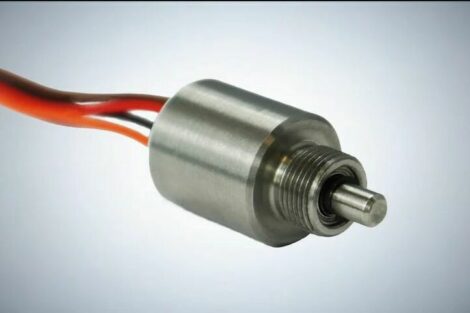

Fortschrittliche Analysetechniken wie KI und maschinelles Lernen werden in der vorausschauenden Wartung immer innovativer umgesetzt. Um Echtzeitdaten zu sammeln, würden zunehmend auch smarte Sensoren in Antrieben eingesetzt, so Markus Herzog, Marktmanager bei SEW-Eurodrive in Bruchsal. Für die schnelle Datenverarbeitung vor Ort gewinne dabei Edge Computing vermehrt an Bedeutung.

Längst hat sich Predictive Maintenance von einem Mode- oder Schlagwort wegentwickelt und deckt den wachsenden Bedarf an pragmatischen Lösungen der Kunden. Entwicklungstreiber sind die Beschaffungsengpässe der jüngsten Zeit und der Fachkräftemangel, sagt Dr. Simon Michalke, Innovationsmanager bei Lenze. Der sinkenden Zahl disponibler Instandhaltungsexperten stehe eine steigende Anzahl zu betreuender Maschinen gegenüber. Den Kunden gehe es inzwischen „um die effiziente Nutzung von Personal und die Gewährleistung der Ersatzteilverfügbarkeit bei niedrigen Lagerbeständen“.

André Panné, Geschäftsführer von Rodias, sieht die wachsende Relevanz von Predictive Maintenance als Ergebnis von herstellergetriebenen Lösungen. Prädiktive Wartung als integriertes Leistungsangebot von neu ausgelieferten Anlagen sei zu unterscheiden von extern nachgerüsteten Lösungen basierend auf bestehenden Daten.

Auch Margherita Adragna, CEO Customer Services for Digital Industries bei Siemens, beobachtet, wie Predictive Maintenance bei den globalen Herstellern immer mehr Verbreitung findet. Ein Trend sei gleichzeitig, dass die Early Adopters ihre Maschinenüberwachung nun skalieren, um alle ihre Assets abzudecken, nicht nur die kritischsten. Transformativ sei schließlich die generative KI, die ein neues Maß an Flexibilität biete und einen Dialog zwischen dem Benutzer, der KI und den Wartungsexperten ermögliche.

Kann das Vertrauen in die KI-Methoden auch leiden? Die datengetriebene prädiktive Wartung ist nicht frei von Fehlalarmen, räumt Michalke von Lenze ein. Er empfiehlt, physikalische Methoden mit KI-Systemen zu paaren um eine höhere Genauigkeit zu erzielen und beschädigte Teile präziser bestimmen zu können. Auch ließen sich mit diesem Zusammenspiel die Datenmengen reduzieren, die zum Anlernen der KI-Methoden notwendig seien.

Möglichkeiten und Grenzen

Nicht jeder Industriezweig und Anwendungsbereich profitiert derzeit gleich von Predictive Maintenance. In Unternehmen, die hochgradig standardisierte Anlagen nutzen, ist es am einfachsten möglich, die Daten der Anlagenelemente zu erfassen und über alle ausgelieferten Maschinen hinweg zentral zu verarbeiten, so Panné von Rodias. „Überall wo hingegen individuelle Anlagen nach Kundenwunsch konfiguriert werden, ist es viel schwieriger, Predictive Maintenance einzusetzen.“ Wo wenig Datenpunkte verfügbar seien, etwa weil eine Maschine selten betätigt werde, sei vorausschauende Wartung fast unmöglich – erst recht bei sich ständig verändernden Umgebungsvariablen.

Auch Bereiche, wo hohe Sicherheitsanforderungen an die Netzwerkarchitektur herrschen sind bisher wenig erschlossen von Predictive Maintenance, sagt Prof. Dr.-Ing. Tomas Smetana, CTO bei EBM-Papst. Dazu gehörten zum Beispiel Datencenteranwendungen.

Besonders weit ist insgesamt die Prozessindustrie, was die Nutzung von Predictive Maintenance angeht, weiß Christian Jeske, Head of Marketing bei Membrain. Prädiktive Wartung als Sprungbrett: Viele Unternehmen starteten Ihre betriebliche Digitalisierungsreise genau hier. Realisierbar sind dabei cloudbasierte und on-premise Lösungen, je nach Kundenwunsch und vorhandener IT-Infrastrukur, erläutert Adragna von Siemens. Es könnten aber nur Ereignisse vorhergesagt werden, die sich aus vorhandenen Daten ableiten ließen. „Das schließt Fehlbedienung und unerwartete Eingriffe ins System aus.“

Die Hersteller selbst profitieren dann, wenn sie branchenübergreifend prüfen, wo Flaschenhälse existieren und welche Prozesse geschützt werden müssen, so Michalke von Lenze. Das gelte für die eigenen Prozesse wie auch die beim Kunden, bei dem die fertige Maschine stehe. „Eine gute Datenbasis über den ausgelieferten Bestand kann zudem neue After-Sales-Geschäftsmodelle schaffen.“

Zuverlässigkeit

Wie kann man sicherstellen, dass prädiktive Wartungssysteme effektiv und zuverlässig sind? Bereits im Vorfeld ist eine robuste Produktauslegung und -entwicklung entscheidend, sagt Smetana von EBM-Papst. Das langjährige Know-how des Erstausrüsters bezüglich der einzelnen Komponenten und die Systemerfahrung kombiniere man mit modernen Methoden in der Berechnung und Simulation. Ein betreuter Gesamtlebenszyklus der Produkte käme hinzu, bei dem man die Felderfahrung mit einbeziehe und die Produktentwicklung fortlaufend verbessere.

Wichtig ist ein ganzheitlicher Digitalisierungsansatz, betont Jeske von Membrain. Die mobile Instandhaltung ermögliche es, Arbeitsabläufe schnell abzuwickeln. Push-Nachrichten würden unmittelbar akute Notfälle anzeigen. Neben Live-Daten aus Maschinen und einer Industrie 4.0-Plattform, die die erhobenen Informationen verarbeite und in Echtzeit in das führende ERP-System bringe, seien vor allem auch umfangreiche Kenntnisse nötig, um die Daten eindeutig interpretieren zu können.

Vor zusammengeflickten Insellösungen warnt auch Adragna von Siemens. Existierten mehrere Predictive Maintenance Systeme in einer Anlage, sei es essenziell, einen zentralen Datenaustausch zu gewährleisten. Es sei vorteilhafter, nur ein Softwaresystem für die Überwachung der gesamten Produktlinie zu verwenden, als mehrere einzelne produktspezifische Anwendungen zu nutzen. Dieses sollte nahtlos in bestehende Arbeitsabläufe integriert werden.

IoT und Big Data Analytics

Welche Rolle spielt das Internet of Things bei Predictive Maintenance Strategien? Die vorausschauende Wartung insgesamt beruht auf verfügbaren Informationen, historischen wie Echtzeitdaten. IoT und Big Data wiederum befassen sich mit Daten. Es sei essenziell, dass „IoT und somit Datenquellen verfügbar, eingebaut und angebunden sind“, so Panné von Rodias. Dies solle man idealerweise schon zu Beginn der Projektierung einer neuen Anlage bedenken. Hilfreich wäre es, „die Instandhaltungs-IT bei der Planung von neuen Anlagen mit am Tisch zu haben.“

Big Data zu verringern ist der Ansatz, den Lenze verfolgt. Da diese speziell beim erstmaligen Entwickeln eines Systems eine Rolle spielten, setze das Unternehmen nun auf Smart Data. „Wir verringern die Anzahl der Daten durch das Nutzen des Umrichters als Sensor in der Maschine“, sagt Michalke. Passgenaue Messstrategien sparten zusätzliche Sensorik ein.

Cloudbasierte Schwarmintelligenz steht derweil bei EBM-Papst im Vordergrund. Hinterlegte Algorithmen werten sinnvolle Daten aus, während über eine cloudbasierte Lösung „Erfahrungen und Erkenntnisse einer großen Anzahl an Endgeräten ausgewertet und bewertet werden“, so Smetana. Gleichzeitig könne man mit dieser Schwarmintelligenz eine große Menge an Systemen bezüglich der Auswerte-Algorithmen aktuell halten. Auch die Servicemitarbeiter profitierten von der Intelligenz, bildeten sich ständig weiter und tauschten sich mit Fachkollegen aus.

Probleme der Integration

Predictive Maintenance Systeme zu implementieren bereitet einigen Anwendern Schwierigkeiten. Außer spezialisierten Kenntnissen sind die Ressourcen im eigenen Unternehmen ein problematischer Faktor: „Je nach System können die initialen Investitionskosten für Sensorik und IT-Infrastruktur hoch sein“, bestätigt Herzog von SEW-Eurodrive. Dass der Return of Investment in der Zukunft liegt, macht die Investitionsfrage nicht einfacher, stellt Panné von Rodias fest.

Auch interne Widerstände gegen neue Technologien wie die Cloud seien nicht unüblich. Hier sei es sinnvoll, die Mitarbeiter abzuholen und Berührungsängste zu reduzieren, so Herzog.

Ein weiteres Problem ist die Rechtsunsicherheit, die das zu führt, dass „innovative Projekte oft nicht vollumfänglich oder überhaupt nicht umgesetzt werden“, so Stefan Borgemeister, Leiter Technik bei der Wisag. In Deutschland ist es gesetzlich verpflichtend, dass viele Instandhaltungstätigkeiten in definierten Abständen von den Betreibern durchgeführt werden. Predictive Maintenance kann unter Umständen als Nichtdurchführung ausgelegt werden, beklagt Borgemeister. Auch sei es bedauernswert, dass es in der Branche an Versicherungen und Garantieren fehle, für den Fall, dass vorausschauende Wartung einen vermeidbaren Ausfall nicht vorhergesagt hat.

Was die Unsicherheit beim Einstieg in die Predictive Maintenance angeht, so rät Adragna von Siemens den potenziellen Anwendern, mit kleinen Schritten zu beginnen. Statt die kritischste Maschine auszuwählen, solle man sich eher auf Anlagen fokussieren, bei denen bereits Daten in ausreichender Qualität vorlägen. Ziel sei es, mit einem Pilotprojekt den konkreten Mehrwert von prädiktiver Wartung zu erfassen und auszuweisen.

Ausblick

Wir wird Predictive Maintenance in zehn Jahren aussehen? KI und maschinelles Lernen werden ihren Einzug in die Instandhaltung fortsetzen, ist sich Herzog von SEW-Eurodrive sicher. Dadurch werde die Effizienz weiter zunehmen, was zu einer steigenden Akzeptanz dieser Wartungsform führen werde. Auch die Investitionskosten werden sinken. Unternehmen, die auf Predictive Maintenance verzichteten, werden eindeutige Wettbewerbsnachteile bezüglich Anlagenverfügbarkeit bekommen.

Moderne Lösungen werden Inkompatibilitäten mit alten Umrichtern und Feldbussen ersetzen, prognostiziert Michalke von Lenze. Diese limitierten derzeit noch die Implementierung von prädiktiver Wartung. Diese Lösungen werden ohne viel IT-Expertise über Open-Automation-Plattformen auf Maschinenflotten installiert und verwaltet werden können.

Neben Refurbishment und Retrofit wird Predictive Maintenance der stärkste Hebel in der Nachhaltigkeit, Kreislaufwirtschaft und Ressourcenschonung sein, glaubt Smetana von EBM-Papst. Prädiktive Wartung werde alleine aus diesem Grund zum zukünftigen Industriestandard werden müssen.

Die großen Vorteile generativer künstlicher Intelligenz werden die Instandhaltung positiv verändern, so Adragna von Siemens. Vorhandene Daten und menschliches Feedback werden in einer leicht verständlichen, kontextualisierten Form verwendet werden. „Vorausschauende Wartung wird sich zu einer preskriptiven Instandhaltungsstrategie entwickeln, die eine proaktive und präzise autonome Entscheidungsfindung bei Wartungsaufgaben ermöglicht.“ Mut gehöre dazu. Wer sich nicht bewegt, hat den Anschluss verpasst, unterstreicht Panné von Rodias.