Das Unternehmen 3D-Laserdruck hat einen steilen Aufstieg hinter sich. In den letzten beiden Jahren verdoppelte sich der Umsatz, vor vier Wochen im Oktober 2017 wurde die zweite Anlage für das Selektive Laserschmelzen von Metall (SLM) installiert, Kostenpunkt rund eine halbe Million Euro. „Wir haben genau den richtigen Moment erwischt“, sagt Tobias Wenz im Blick auf die Gründung vor drei Jahren. Und Martin Hirlinger fügt hinzu: „Wir haben weder Kosten noch Mühen gescheut, um das Spin-off zum Erfolg zu bringen.“

Die Statements der beiden Inhaber zusammen liefern einen Hinweis auf das Geheimnis des bisherigen Erfolgs: Dass die Gründung zum exakt richtigen Zeitpunkt kam, war kein Glücksfall. Es war das Ergebnis eines detaillierten Analyse- und Strategieprozesses, den Wenz und Hirlinger mit Unterstützung eines Unternehmensberaters angingen. Sie betraten dabei Neuland. Die beiden Unternehmer leiten Firmen, die mit SLM bis dahin keine Erfahrungen hatten und auch „eigentlich nichts miteinander zu tun haben“. Sie sind lediglich Nachbarn in dem kleinen Industriegebiet in Reutlingen. Hirlinger ist Geschäftsführer der AP-Systems GmbH für Reinraumtechnik und Wenz leitet den Zerspanerbetrieb 1. Wenz-Mechanik GmbH. Beide Betriebe beschäftigen zusammen knapp 40 Mitarbeiter.

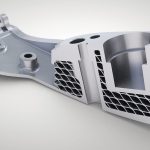

Gedrucktes Getriebegehäuse absolvierte 25 000 Test-Kilometer in E-Klasse

Das Spin-off startete also bei Null. Es hat keinen Konzern und keine Universität im Rücken, auch keine externen Geldgeber. Damit wird es zum Modellfall. Die Reutlinger zeigen mit ihrem Beispiel, was im 3D-Metalldruck möglich ist – aber auch, welche Hürden im Blick auf Know-how, Investitionen und Engagement zu nehmen sind, um die additive Technologie gut zu beherrschen. Dass die Firma als eine Art Messlatte taugt, belegen Kundenprojekte.

Das bisher größte Bauteil, das sie durch SLM fertigte, ist ein 320 mm hohes Differential-Getriebegehäuse aus Aluminium für die MBtech Group. Der Ingenieurdienstleister benötigte Prototypen für Tests an dem späteren Serien-Druckgussteil. Das 3D-gedruckte Aluminium-Gehäuse absolvierte 900 h auf dem Prüfstand und anschließend 25 000 km im Entwicklungsfahrzeug einer Mercedes E-Klasse im Hängerbetrieb. Vier Varianten lieferte 3D-Laserdruck, die Bauzeit lag bei mehreren Tagen.

Ein so großes Bauteil stellt spezielle Anforderungen, weil thermische Verzüge auftreten. Um sie zu minimieren und die geforderte Konturtreue zu erfüllen, muss gegengesteuert werden. „Man kann zum Beispiel die Wärmeleitfähigkeit an der einen Stelle erhöhen und an der anderen verringern“, erklärt Application Engineer Philipp Albrecht – etwa durch gezieltes Modifizieren der Stützkonstruktionen.

Eine andere Applikation ist die Kleinserie eines Aluminium-Wärmetauschers für MTU Friedrichshafen. Er kommt in Antrieben von Schienenfahrzeugen als Öl-Vorwärmer zum Einsatz und sorgt dafür, dass die Motoren auch in kältesten Regionen starten können. Die Kühlkanäle des 300 mm langen Aluminium-Bauteiles winden sich um die Ecke, die Wandstärken liegen bei nur 0,9 mm. Durch SLM entstehen hier Geometrien, die konventionell durch Gießen oder Fräsen nicht realisierbar sind. 3D-Laserdruck liefert die Produkte einbaufertig – inklusive Nacharbeit der Funktionsflächen und eingebrachten Anschlussgewinden.

Gefügedichten von über 99,8 % erreicht

Für beide Bauteile, Getriebegehäuse und Vorwärmer, gibt das Unternehmen eine erzielte homogene Gefügedichte von über 99,9 % an. „Die Dichte ist das Qualitätsmerkmal schlechthin“, erklärt Hirlinger. „Wir entwickeln unsere Parameter selbst und arbeiten täglich daran, besser zu werden.“ Inzwischen erreichen sie schon Dichten von über 99,95 %, berichtet er, bei Titan sogar von 99,99 %. Wie schwer das ist, verdeutlicht Wenz mit einer Zahl: „Es gibt 120 Stellschrauben, mit denen sich der Prozess beeinflussen lässt. Und darin sind die Qualitätsschwankungen des Pulvers noch nicht berücksichtigt.“

Um derartig benchmarkfähig zu werden und das Additiv-Unternehmen nach vorne zu bringen, haben Hirlinger und Wenz keine Anstrengungen gescheut, beginnend schon bei der Strategiefindung. Im Prinzip haben sie keinen Schritt ausgelassen, den Innovationsmanager empfehlen würden. Zur Erforschung und Weiterentwicklung des Prozesses stellten sie einen promovierten Ingenieur ein, der einschlägige Erfahrungen mitbrachte. Zwei weitere Ingenieure kümmern sich um Vertrieb und Anwendungen.

Um Bauteile zu testen, lassen sie Schliffbilder, Materialprüfungen und Computertomographien von Dienstleistern anfertigen. Im Frühjahr erhielten sie die Zertifizierungen nach ISO 9001 und auch EN 9100 für Luft- und Raumfahrtanforderungen. Und sie hängen sich persönlich rein. „Wir teilen uns die Wochenenden auf, um die Maschinen auszulasten“, meint Wenz, „und das schafft Nähe zur Technologie.“

Die Website mit ihrer cleveren Domain und die Präsenz auf Messen sind wichtige Bausteine, um die Bekanntheit zu erhöhen. Die Anfragen kommen von selbst. Die Industrie sucht Dienstleister mit Know-how, insbesondere solche, die auch gut beraten können. Zugute kommt den Reutlingern, dass ihr Leistungsangebot vom Engineering bis zur Qualitätssicherung reicht – inklusive Zerspanung und Finishing der SLM-Teile. „Große Zulieferer haben uns schon eingeladen, um über die additive Fertigung mehr zu erfahren“, berichtet Wenz. „Da sitzen dann Fachleute verschiedener Abteilungen am Tisch und löchern uns mit Fragen.“

3D-Metalldruck ergänzt die klassische Zerspanung

Fragen, die meist schnell zum Punkt kommen: Wie entfaltet die additive Fertigung ihre Vorzüge, was ist ihre Daseinsberechtigung? Martin Hirlinger anwortet darauf mit vier Punkten, so ähnlich wie auch bei unserem Besuch: „SLM macht überlegene Teile möglich, die sich konventionell nicht fertigen lassen. Bisher gibt es nur wenige davon, weil die Konstrukteure eben noch nicht in diesen Kategorien denken.“ Zweitens könne 3D-Laserdruck die werkzeuglos produzierten Teile sehr schnell liefern. Drittens könnten Druckgießer und Spritzgießer massiv Entwicklungszeit verkürzen, indem sie gedruckte Prototypen nutzen. „Und viertens verändern wir die Montage. Durch Funktionsintegration können wir aus vielleicht 80 Teilen, die montiert werden müssten, ein einziges machen, das wir laserschmelzen.“ Dafür gibt es in der Industrie schon etliche Beispiele, etwa aus dem Turbinenbau oder im Flugzeugbau.

Die beiden Unternehmensgründer sehen den 3D-Metalldruck nicht als Konkurrenz zur klassischen Zerspanung, in der Wenz tätig ist. Für sie ist er eine Ergänzung. „Wir wollen weiter wachsen“, bekräftigt Tobias Wenz. „Wir planen einen Neubau. Sobald wir den Platz dazu haben, rücken wir das Fräsen näher an die SLM-Anlagen heran, um die Wege zu verkürzen und den Komplettprozess zu optimieren.“

Hier finden Sie mehr über: