Typische Anwendungsbeispiele aus dem Automobilbau sind Isolierungen des Abgasrohres zum effizienten Betrieb des Katalysators, Batterieeinhausungen von Elektromobilen für den Explosionsschutz oder Einhausungen von Brennstoffzellen, um die Arbeitstemperatur zu regulieren. Schon allein aufgrund ihrer Stückzahl hat die Herstellung dieser Dämmkörper einen großen Anteil am Primärenergieverbrauch. Das zeigt ein Blick auf Zahlen:

Bei den in Isowave betrachteten Dämmkörpern handelt es sich um anorganische Vliese (Silicat- bzw. Glasfasern), die mit einem anorganischen Binder besprüht und unter Druck und Wärmezufuhr in ihre Form verfestigt werden. Geht man von 500.000 jährlich produzierten Dämmkörper-Bauteilen aus, so ist zu deren Konsolidierung und Aushärtung rund 15.750 MWh thermische Energie nötig – nach aktuellem Stand der Technik. So viel Energie verbrauchen etwa 2100 Menschen im Jahr. Der Grund für den hohen Energieaufwand sind die langen Haltezeiten im Prozess. Sie ergeben sich durch den hohen Wärmedurchgangswiderstand der Bauteile, die die Kontaktwärme nicht so gut leite wie dies zu wünschen wäre.

Energieersparnis durch Mikrowellentrocknung

Die Mikrowellentrocknungstechnologie, die im Forschungsprojekt Isowave verwendet wird, erreicht erhebliche Einsparungen bei Energieverbrauch und CO2-Ausstoß in der Herstellung dieser Dämmkörper. Angestrebt wird in Isowave ein um 4725 kWh/a reduzierter Energiebedarf pro Auto gegenüber der Verarbeitung mit herkömmlicher Trocknungstechnologie – bezogen auf die im Automobil üblicherweise verbauten Dämmmaterialien. Bei einer durchschnittlichen Lebensdauer von 15 Jahren verringert dies den CO2-Austoß um 1,417 t pro Automobil und entspricht einer Einsparung von 4,5 % im ökologischen Fußabdruck.

Das Forschungsprojekt gliedert sich in vier wesentliche Arbeitsschwerpunkte:

- 1. Entwicklung eines anorganischen, schnellreagierenden Bindersystems für die anorganischen Fasermaterialien

- 2. Entwicklung einer selbstgeregelten, halbleiterbasierten Mikrowelle, die ein Formwerkzeug beheizt, um Glasfaserdämmstoffe zu konsolidieren – inklusive Entlüftungs- und Auswurffunktion

- 3. Entwicklung eines hydrophysikalischen Modells, um das Heiz- und Trocknungsverhalten im mikrowellenbeheizten Werkzeug zu beschreiben, mit anschließender Ableitung von Prozessen am Anwendungsbeispiel Dämmkörper

- 4. Skalieren der Technologie und Entwicklung eines Dämmkörpers im Reallabor.

Der bisherige Herstellungsprozess des Faserdämmmaterials ist mit etlichen Nachteilen behaftet. Er geht mit einem hohen thermischen Energiebedarf einher und ist ineffizient in Bezug auf Energieverbrauch und Zykluszeit. Außerdem neigt das bisherige Bindemittel dazu, an der Oberfläche der Form zu haften, was teure Trennmittel erfordert und manchmal ein manuelles Entformen.

Weiter lässt sich kaum ein homogener und standardisierter Prozess etablieren. Die Zykluszeit variiert je nach Größe, Dichte, Dicke und Bindemittelgehalt der Komponenten und wird darüber hinaus von externen Faktoren wie Feuchtigkeit und klimatischen Bedingungen beeinflusst.

Ziel sind um rund 60 % kürzere Prozesszeiten

Um diese Nachteile zu beseitigen, entwickeln die Forscher in Isowave eine effiziente, neue Formgebungs- und Trocknungstechnologie, welche die Prozesszeiten erheblich verkürzt und zusätzlich die Haltbarkeit der Bauteile erhöht. Avisiert ist eine Verbesserung um circa 60 %.

Erreicht werden soll die Verkürzung der Zykluszeit durch den Einsatz von Mikrowellen, die den gesamten Querschnitt des Bauteils gleichmäßig erwärmen, so dass der Wärmewiderstand der Isolierung nicht mehr überwunden werden muss. Die Mikrowellen wirken nur auf das im Bindemittel enthaltene Wasser. Die Temperatur steigt an und löst die Gelbildung im Bindemittel aus, während überschüssiges Wasser verdampft.

Aus dem Reflexionssignal der halbleiterbasierten Mikrowelle und den verschobenen Resonanzfrequenzen des Mikrowellenapplikators wird automatisch der Leistungseintrag bestimmt. Sobald das gesamte freie Wasser verdampft ist, endet der Konsolidierungsprozess. Die Mikrowelle schaltet ab und öffnet das Werkzeug.

Diese Regelung minimiert den Energieeinsatz und optimiert die Prozesszeit unabhängig von der Bauteilgeometrie. Die Oberfläche der Form ist mit Kanälen perforiert, damit der Wasserdampf während des Prozesses entweichen kann, was die Konsolidierungs-/Härtungstemperatur deutlich senkt. Dass der Wasserdampf durch Abluftkanäle in der Form abgeleitet wird, verbessert außerdem die Arbeitsbedingungen für die Bediener der Anlage.

Mikrowellen aktivieren den schnellen Binder

Für die Entwicklung des Alkalisilicatbinders wurde in Isowave zunächst ein Binderkonzept entwickelt. Es sieht vor, dass ausgehend von einer definierten Alkalisilicat-Lösung und einer Aluminiumquelle ein amorphes alumosilicatisches Netzwerk gebildet wird, das beim Einkoppeln von Mikrowellen schnell abbindet. Die Abbildung verdeutlicht das Binderkonzept.

Die Einkopplung von Mikrowellen und die damit verbundene Temperaturerhöhung im Material führt zu einer schnellen Binderverfestigung in rund 3 min. Als Binderkomponenten wurden eine hochalkalische Natriumsilicatlösung und ein Metakaolin ausgewählt. Diese Kombination ermöglicht eine ausreichend lange Topfzeit (circa 8 h), um die Fasermatten mit dem Binder zu beschichten, und eine schnelle Verfestigung, sobald Mikrowellenstrahlung eingekoppelt wird.

Dämmkörper nach 65 s entformbar

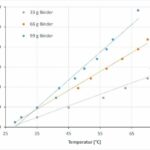

Erste Versuche zeigen, dass bereits nach 65 s Mikrowellenbestrahlung eine ausreichende Verfestigung des Binders erreicht werden kann, um die Dämmkörper zu enftormen. Dies entspricht einer Zeiteinsparung von rund 5 min im Vergleich zur konventionellen Temperaturerhöhung durch Konvektion. Die Reaktionszeit hängt dabei von der verwendeten Bindermasse und der Energie der Mikrowellenbestrahlung ab, welche die Temperatur im Binder auf bis zu rund 70 °C steigen lässt (Abbildung).

Die Entwicklung der selbstregulierenden Mikrowelle auf Halbleiterbasis, mit der die Form beheizt wird, ist zurzeit im vollen Gange. Das Mikrowellenwerkzeug wird mit integrierten Mikrowellenantennen konstruiert und erhält eine komplexe Form. Die Methode, Wärme mit der Halbleitertechnologie homogen in dreidimensional geformte Isoliermaterialien einzukoppeln, ist eine Innovation: Genutzt wird die Technologie erst seit etwa fünf Jahren in der Großproduktion, in der Isolierindustrie ist sie komplett neu. Ihr Vorteil ist eine homogenere Wärmeeinbringung durch mehrere Antennen, die mit geringen Leistungen bis etwa 500 W arbeiten und somit sehr energieeffizient sind.

Große Vorteile durch homogenes Mikrowellenfeld

Ein Blick auf die Konstruktion: In einem der ersten Schritte wird auf der Grundlage von Simulationen das Design bestimmt. Die Mikrowellenantennen werden innerhalb des Werkzeugs platziert und die Werkzeugabmessungen so optimiert, dass ein homogenes Feld entsteht. Parallel dazu arbeiten Projektmitarbeiter an der Entwicklung und Produktion von Mikrowellengeneratoren auf Halbleiterbasis mit der dazugehörigen Messtechnik.

In Laborprozessen wurde gezeigt, dass Konsolidierung und Trocknung erfolgreich sind. Daher sollen in Zukunft weitere Pressen mit der Mikrowellentechnologie nachgerüstet werden, um die Funktionstüchtigkeit in verschiedenen Einsatzbereichen nachzuweisen.

Das Forschungsprojekt hat eine Laufzeit von zwei Jahren und kombiniert die Expertise von Wissenschaftlern der Bauhaus-Universität Weimar, dem Institut für Textiltechnik der RWTH Aachen und Industriepartnern wie der Fricke und Mallah Microwave Technology GmbH, der Grunewald GmbH & Co KG und der Isolite GmbH.

Die neue Dämmlösung hat das Potenzial, in einer Vielzahl von Branchen eingesetzt zu werden, unter anderem in der Automobilindustrie und der Luft- und Raumfahrt. Durch Verringern von Wärmeverlusten könnte sie die Energieeffizienz von Fahrzeugen und Maschinen verbessern bei einem deutlich niedrigeren eigenen CO2-Fußabdruck als herkömmliche Lösungen.

[1] Sun, Y.; Zhang, P.; Hu, J. et al.: A review on microwave irradiation to the properties of geopolymers: Mechanisms and challenges. In: Construction and Building Materials (2021), Heft 294.