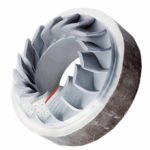

Durch den schichtweisen Aufbau beim selektiven Laserschmelzen (SLM) lassen sich hochkomplexe Geometrien realisieren. Und da bei der additiven Fertigung keine speziellen, auf das herzustellende Bauteil abgestimmten Formwerkzeuge benötigt werden, verkürzen sich Produkteinführungszeiten signifikant. Allerdings ist SLM immer noch ein relativ neues Verfahren, bei dem viele Faktoren über die Qualität entscheiden. Diese sind, wie die zugehörigen Prozesse, oft nicht ausreichend evaluiert und standardisiert.

Ein kurzer Blick auf die Funktionsweise: Ein Metallpulver wird Schicht für Schicht mit einem Laser verschmolzen. Dafür senkt sich die Grundplatte in der Maschine schrittweise ab. Dieser Prozess wiederholt sich sehr oft. Kommt er zum Ende, wird das Restpulver entfernt, das zuvor mitunter die bereits entstandenen Strukturen abstützte. Gegenüber konventionellen Verfahren bietet der additive SLM-Prozess ohne Form mit seiner Gestaltungsfreiheit zahlreiche Vorteile.

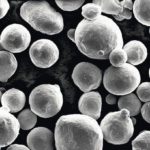

Für die Produktion fehlerfreier Bauteile ist die Beschaffenheit des Metallpulvers von zentraler Bedeutung. Dieses muss exakt auf den jeweiligen Verwendungsfall abgestimmt sein. Bisher existieren für Pulverbettverfahren nur wenige Standardlegierungen und die Nachfrage nach neuen Legierungen für ein erweitertes Anwendungsspektrum ist hoch. Doch das Aufschmelzen stellt besondere Anforderungen an die chemische Zusammensetzung, da sich Elemente mit niedrigem Schmelzpunkt verflüchtigen können. Daher müssen diese am Anfang der Prozesskette entsprechend „zulegiert“ werden, damit das spätere Bauteil die geforderten Spezifikationen erreicht.

Pulver ist nicht gleich Pulver

Weitere Einflussfaktoren sind die Größe und Form der Metallpartikel sowie deren Restfeuchte. Ein hoher Anteil kleinster Pulverpartikel vermindert die Fließfähigkeit des Pulvers. Das hat negative Auswirkungen auf die Verarbeitung, ebenso wie eine nicht exakt sphärische Partikelform, welche die Schüttdichte vermindert. Auch sollten für große Querschnitte eher großvolumige Partikel eingesetzt werden. Kleine Partikel können durch den hohen Energieeintrag des Lasers zu schnell verdampfen und zu Poren im Bauteil führen. Gasporen können sich ebenfalls bei zu hoher Restfeuchte bilden, da der Laser die Wassermoleküle in Wasserstoff und Sauerstoff zerlegt, die sich in die Matrix einlagern und die chemische Zusammensetzung der Legierung ändern. Bei Transport, Lagerung und Verarbeitung sollte daher auf eine geschützte Prozesskette geachtet werden.

Weitere Herausforderungen gibt es bei Standards und Normen. So lassen sich ein Großteil der bestehenden DIN- und ISO-Normen noch nicht auf additive Fertigungsverfahren wie das selektive Laserschmelzen anwenden. Die aktuell vorgestellte DIN SPEC 17071 ist zwar ein erster Leitfaden zur Qualitätssicherung, der einheitliche Anforderungen an die Anlagen, Materialien, Prozesse und Mitarbeiter definiert. Doch wenn additiv gefertigte Bauteile sicherheitsrelevant sind, lassen sie sich oft nur bedingt danach zertifizieren. Und individuelle Prüfungen sind zeit- und kostenintensiv. Außerdem scheidet bei Losgröße 1 eine zerstörende Prüfung aus. Zerstörungsfreie Prüfungen sind dagegen, gerade bei komplexen Geometrien und neuen Werkstoffen, nicht immer ohne weiteres realisierbar.

Häufig fehlen gesicherte Materialkennwerte

Oft fehlen gesicherte Angaben zur Zugfestigkeit und Kerbschlagzähigkeit. Diese Materialkennwerte sind jedoch elementar, um beurteilen zu können, ob sich die im Design festgelegten Parameter beispielsweise in der Serienfertigung reproduzieren lassen. Abweichungen sind gerade bei sicherheitskritischen Bauteilen – wie Druckbehältern – nicht tolerierbar, geht es hier doch um den Schutz von Menschen, Umwelt und Sachwerten. Zusätzliche Fehlerrisiken bestehen, wenn qualifizierte Fachkräfte fehlen, Fertigungslinien ausgebaut oder Produktionsvolumina erhöht werden.

Unterschiedliche Maschinen in der Serienfertigung können ebenso zu Qualitätsänderungen führen. Auch hier ist der Erfahrungsschatz in den Unternehmen begrenzt. Unter Umständen variieren die Materialeigenschaften über die gesamte Fläche oder Höhe im Bauraum oder mit dem zu druckenden Volumen. Abweichungen bei den Bauteilabmessungen können auch daraus resultieren, dass zum Beispiel Schweißschmauch den Laser bei nicht konstanten Umgebungsbedingungen unterschiedlich dämpft. Dies alles führt mitunter zu rechtlichen Unsicherheiten oder offenen Haftungsfragen mit nicht zu unterschätzenden Risiken.

Ohne Strategie zur Qualitätssicherung geht es nicht

Notwendig sind daher kalibrierte Anlagen und Prozesse, die reproduzierbar und lückenlos rückverfolgbar sind. Dazu gehört neben der fortlaufenden Überwachung des eingesetzten Rohstoffs auch die kontinuierliche Prüfung des Endprodukts während des Herstellungsprozesses. Erforderlich ist weiter eine klare Definition der Produktionsbedingungen und Qualitätsstandards. Validierungsprogramme und Risikoanalysen sollten bereits in der Designphase und mit Blick auf eine Zulassung ausgewertet werden, insbesondere wo für sicherheitsrelevante beziehungsweise druckbelastete Bauteile zusätzliche regulatorische Anforderungen wie die Druckgeräterichtlinie gelten.

Rosswag Engineering nutzt einen „digitalen Zwilling“, um den Bauprozess virtuell nachzubilden. Mit einer Software zur Prozesssimulation kann das Unternehmen die Maße, Eigenspannungen und die Wärmeleitung in der Designphase analysieren und Abweichungen von den Sollwerten durch Änderungen der Geometrie oder optimierte Stützstrukturen kompensieren. Die Simulation liefert umfangreiche Datensätze sowohl zu den Prozessparametern als auch zu den mechanisch-technologischen, chemischen und metallografischen Eigenschaften der Werkstoffe und Pulver. Erst nachdem alle relevanten Parameter rechnergestützt optimiert wurden, startet die Produktion.

Fallbeispiel Rosswag: Tüv-dokumentierte Qualität

Für die additive Fertigung beauftragte Rosswag Engineering die Experten von Tüv Süd Industrie Service mit einem Audit. Dieses ist Teil eines neuen Zertifizierungsprogramms von Tüv Süd, das auf dem AD 2000-Regelwerk für Druckgeräte und der europäischen Druckgeräterichtlinie (DGRL) basiert. Das AD 2000-Regelwerk konkretisiert dabei die grundlegenden Sicherheitsanforderungen nach DGRL. Diese betreffen neben den Mitarbeitern und Werkstoffen auch Fügeverfahren und Qualifizierungsprüfungen.

Nach Abschluss des erfolgreichen Audits wurde Rosswag als erster Metallpulverhersteller erfolgreich zertifiziert. Bestandteil des Zertifizierungsprogramms waren neben der Qualitätssicherung und Rückverfolgbarkeit der Werk- und Grundstoffgruppen auch der Nachweis ihrer Sicherheit und Eignung für die additive Fertigung. Rosswag sieht in der unabhängigen Überprüfung und Zertifizierung durch TÜV SÜD Industrie Service einen wichtigen Wettbewerbsvorteil auf einem Markt, der sich durch eine hohe Dynamik auszeichnet und von dem das Unternehmen erwartet, dass er in den kommenden Jahren stark wachsen wird.

Additiv fertigen mit Tüv-Süd-Zertifizierung

Der Tüv Süd bringt in seinem neuen Zertifizierungsprogramm die jahrelange Erfahrung mit Werkstoffen und Schweißtechnik ein. Zentrale Punkte sind die Qualitätssicherung und die Rückverfolgbarkeit der Werk- und Grundstoffgruppen sowie der Nachweis

ihrer Eignung und Sicherheit für die additive Fertigung.

In der Metallpulver-Verdüsung steckt zentrales Know-how, von dem die Qualität der später aus dem Pulver additiv gefertigten Teile abhängt. Bild: Rosswag

In der Metallpulver-Verdüsung steckt zentrales Know-how, von dem die Qualität der später aus dem Pulver additiv gefertigten Teile abhängt. Bild: RosswagVerdüsung: So entsteht das Metallpulver

Rosswag erklärt die eingesetzte Verdüsungs-Technologie so (www.rosswag-engineering.de):

Schmelzflüssiges Metall tritt aus einer Düse aus und trifft auf die Inertgasströmung. Diese Gasströmung „desintegriert“ die Schmelze und überführt sie in ein Kollektiv aus Tropfen und kühlt sie zugleich ab. Die Tropfen erstarren innerhalb der Sprühanlage zu festen, sphärischen Metallpulverpartikeln. Die Herausforderung bei der Verdüsung (oder auch Zerstäubung) liegt in der Einstellung der Parameter, um die gewünschten Partikelgrößen und -formen entstehen zu lassen.

Wichtige Parameter sind dabei Gasdruck und -temperatur, die Temperatur der Schmelze beim Abguss sowie ihre Stoffeigenschaften (Viskosität und Oberflächenspannung). Die Partikelform und -größenverteilung haben zum Beispiel entscheidenden Einfluss auf die Schüttdichte und die Fließfähigkeit beim Erzeugen des Pulverbetts. Zur Kontrolle der Parameter ist eine umfassende Qualitätssicherung mit nachfolgender Aufbereitung nötig.

Rosswag Engineering ist der Spezialist für den Metall-3D-Druck innerhalb der Rosswag GmbH aus Pfinztal. Der Familienbetrieb mit über 200 Mitarbeitern wurde 1911 gegründet und hat über 100 Jahre Erfahrung mit Metallwerkstoffen. Er gilt als ein führender Lieferant von gewalzten Ringen und Freiformschmiedeprodukten bis 4,5 t Stückgewicht. Die 2014 etablierte Engineering-Division bietet Ingenieurleistungen und additive Fertigungsverfahren in einer ganzheitlichen Prozesskette an.

Hier finden Sie mehr über: