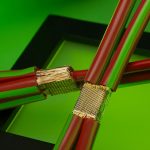

Das Ultraschall-Metallschweißen wird zum Fügen weicher, leitfähiger Nichteisenmetalle schon seit 30 Jahren eingesetzt. Dabei entstehen Verbindungen aus Kupfer, Aluminium, Nickel, Lithium, Messing, Silber und Gold in Batterien wie auch in Energiespeichersystemen, Kabelbäumen und Drahtfertigungen, Schaltern und Leistungsschaltern, Unterhaltungselektroniken, Mobiltelefonen und medizinischen Geräten. Die Vorteile: Die Fügemethode verbindet die Metalle in dünnen Folien, Blechen, Litzen oder Stromschienen, ohne sie zu schmelzen. Das Ergebnis sind hochleitfähige Kontaktierungen ohne intermetallische Verbindungen oder Korrosionsrisiken.

Heute wird das Ultraschall-Metallschweißen bei nahezu allen Batterien eingesetzt, um die dünnen Metallfolien in Anoden, Kathoden und Laschen zu fügen. Dem Ultraschall-Metallspleißen als einer Verfahrensvariante gelingt es sogar, Kabelbäume und Drahtanschlüsse dauerhaft zu verbinden, die für die Übertragung von elektrischer Energie, Sensor- oder Steuersignalen in zahlreichen Anwendungen benötigt werden.

Batterien werden leistungsfähiger

Die jüngste Weiterentwicklung beider Varianten löst nun bahnbrechende Innovationen aus: Das „Direct Press“-Ultraschallschweißen führt zu leistungsfähigeren Batterien und neuen Schnellladesystemen für E-Mobile mit größerer Reichweite. Wie? Dazu zunächst ein Blick auf die Funktionsweise des Fügeprozesses.

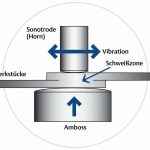

Beim Ultraschall-Schweißen werden Hochfrequenzschwingungen auf Metallteile aufgebracht, die zwischen einer Sonotrode oben und einem Amboss unten eingepresst sind. Das untere Metallteil wird auf dem Amboss platziert, wo es von einem Rändelmuster gegriffen und festgehalten wird. Darauf wird das obere metallische Fügeteil angeordnet. Die Vorschubeinheit des Schweißgeräts bewegt sich auf ihre Position, berührt das obere Fügeteil und drückt die Baugruppe zusammen. Der Schweißvorgang findet statt, wenn die Sonotrode horizontal mit hoher Frequenz schwingt.

Ultraschall-Metallschweißen in Sekundenbruchteilen

Die ersten Schwingungen tragen Oberflächenoxide und Verunreinigungen ab, um eine saubere Verbindungsfläche zu erzeugen. Die weiteren Schwingungen erzeugen Reibungswärme und tragen dadurch Oberflächenunebenheiten ab, bis eine durchgehende Schweißfläche entsteht. Die Schweißnähte sind durch das Diffundieren von Atomen über die Grenzfläche der zusammengefügten Teile hinweg gekennzeichnet, die dann zu feinkörnigen Strukturen rekristallisieren. Diese ähneln in ihrem Aufbau kaltverformten Metallen. Der gesamte Vorgang ist in Sekundenbruchteilen abgeschlossen.

Das Verfahren bietet mehrere Regelungsmethoden, um unterschiedliche Produktionsanforderungen zu erfüllen. Das Ultraschallschweißsystem ermöglicht das Schweißen im Zeit-, Höhen- oder Energiemodus – der Bediener kann also wahlweise Zeit, Schweißhöhe oder Energieeintrag vorgeben, um das Gerät an die zu verbindenden Metallteile anzupassen. Die Wahl der Schweißamplitude regelt die Länge der Schwingung, die von der Sonotrodenbaugruppe auf den Schweißbereich der zu verbindenden Teile übertragen wird. Die Anpresskraft regelt den Druck auf die zu schweißende Stelle.

„Direct Press“-Verfahren schafft mehr Lagen

Das „Direct Press“-Ultraschallschweißen hat sich als technischer Durchbruch erwiesen, weil es „energiedichtere“ und leichtere Batterien möglich macht: Die Hersteller sind bestrebt, dünnere und damit mehr Anoden-/Kathodenfolien in bestehende Zellenformen zu schweißen. Mehr als 80 oder 100 Lagen mit herkömmlichen Methoden zu schweißen, erfordert aber sehr viel höhere Amplituden, die zu übermäßigen Vibrationen, Instabilität, Folienschäden und Batterieausfällen führten.

Auch der Versuch, die Batterien leichter zu machen und dazu die Kupfer- durch Aluminiumkabel mit größeren Durchmessern zu ersetzen, brachte Schwierigkeiten: Als die Hersteller von Elektrofahrzeugen und Schnellladesystemen begannen, viel größere Litzen zu verbinden (200 statt 60 mm2), traten Vibrationsprobleme auf und führten zu einer übermäßigen Belastung der Kabellitzen mit der Gefahr von Beschädigungen oder Brüchen.

Die Ingenieure von Emerson lösten beide Probleme durch die neue „Direct Press“-Ultraschallschweißtechnik. Sie ersetzten den „freitragenden“ Schweißvorschub via Hebelarm durch einen vertikalen, pressenartigen Vorschub, der übermäßige Vibrationen verhindert und das gleichmäßige Schweißen von dicken Folien als auch Kabeln ermöglicht.

Ultraschall-Metallschweißen lückenlos dokumentierbar

Neben mehreren Regelungsarten bieten die Ultraschallschweißgeräte die Möglichkeit, Schweißparameter und Prozessdaten bei Bedarf aufzuzeichnen, um die Produktqualität zu überprüfen, den Bedarf an visuellen Kontrollen zu minimieren und verschiedene globale Anforderungen an die Produktrückverfolgbarkeit zu erfüllen.

Kontakt:

Emerson Technologies GmbH &. Co. OHG

Waldstr. 53–55

63128 Dietzenbach

Tel.: +49 6074 497-0

www.emerson.com/de-de

Zur Familie der Ultraschall-Metallschweißgeräte Branson von Emerson gehört das „Direct Press“-Modell Branson GSX-20-DP für das Schweißen von vielschichtigen Folien und dickeren Litzen.

Zur Familie der Ultraschall-Metallschweißgeräte Branson von Emerson gehört das „Direct Press“-Modell Branson GSX-20-DP für das Schweißen von vielschichtigen Folien und dickeren Litzen.Bild: Emerson

Die Vorteile

Das Ultraschallschweißen und -spleißen von Metallen hat anderen Fügemethoden einiges voraus:

- Ungleiche NE-Metalle werden ohne Schmelzen verbunden

- Mehrere Regelungsmethoden ermöglichen Prozessanpassung, Wiederholgenauigkeit und statistische Prozesskontrolle (SPC)

- Geringer Energieeinsatz (30-fach weniger als beim Schmelz- oder Widerstandsschweißen)

- Niedrigste Gesamtkosten pro Schweißvorgang