Geringes Gewicht, ohne dass Abstriche bei Funktion und Design gemacht werden müssen – das sind die industrieweit gefragten Eigenschaften von Leichtbauweisen. Vielfach bieten Mischmaterialien die Möglichkeiten dazu. Als Alternative zu herkömmlichen Werkstoffen überzeugen sie nicht nur mit hoher Festigkeit bei gleichzeitig geringem Gewicht, sondern erlauben Materialkombinationen auch aus anderen Gründen, etwa unterschiedliche Kunststoffarten oder von Kunststoffen mit Metallelementen. Doch diese Materialien gilt es zuverlässig zu verbinden.

Mit der MultiMaterial-Welding-Technologie von KVT-Fastening steht nun ein Verfahren zur Verfügung, mit dem sich tragfähige Befestiger in geschäumten, porösen und Wabenkern-Werkstoffen (Honeycomb-Core Boards) prozesssicher setzen lassen. Ebenso wird die direkte Verbindung dieser Materialien mit metallischen und Kunststoff-Elementen möglich – in Sekunden und ohne Aushärte- oder Abkühlzeiten.

Traditionelle Befestigungsverfahren sind darauf ausgerichtet, feste Werkstoffe zu verbinden. Im Leichtbau hingegen gilt es, sowohl extrem feste Metalle als auch Kombinationen aus Faserverbundstoffen zu fügen. Faserverbundstoffe, Sandwichplatten und Leichtbaumaterialien sind jedoch vielfach poröse Werkstoffe – beispielsweise in Form von geschäumten Materialien bis hin zu solchen mit Wabenstruktur. Die vorhandenen Hohlräume in diesen Materialien – und damit die „fehlende“ feste Masse des Werkstoffs – erschweren oder verhindern oft den Einsatz herkömmlicher Verbindungssysteme. Denn über die relativ kleinen Kontaktflächen von Verbinder zu Komponente oder Bauteil können keine größeren, tragfähigen Lasten übertragen werden. Wird ein Vorloch benötigt, beeinträchtigt dieses nicht nur die Optik, sondern darüber hinaus besteht das Risiko einer Materialschwächung.

Werden die Bauteile verklebt, ist – aufgrund der nicht immer optimalen Oberflächeneigenschaften – die Prozesssicherheit limitiert. Dazu müssen die benötigten Komponenten außerdem stets richtig gelagert und im passenden Temperaturbereich angewendet werden. Anschließend fallen jeweils noch Zeiten für das Aushärten, Abkühlen oder Reinigen an. Diese separaten Aufwände stehen der Anforderung produzierender Unternehmen nach möglichst effizienten und flexiblen, automatisierten Fertigungsprozessen im Weg.

Revolutionär: Verbindung für Mischmaterialien

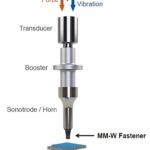

Geradezu revolutionär wirkt sich hier die neue MultiMaterial-Welding-Plattform von KVT-Fastening aus. Die MM-W-Technologie wurde von der MultiMaterial-Welding AG entwickelt, patentiert und an Bossard lizenziert – der Mutter von KVT-Fastening. MM-W verfolgt einen komplett anderen Ansatz, um die Anforderungen der Verbindungstechnik von heute und morgen zu erfüllen. Die Ziele: mit den Limitierungen herkömmlicher Methoden aufräumen, Setzvorgänge vereinfachen und durch intelligente Softwaretools die Prozessqualität gewährleisten.

Das Funktionsprinzip von MM-W basiert auf dem partiellen Verschmelzen von thermoplastischen Elementen durch Ultraschallenergie mit Strukturen, die den Formschluss herstellen. Die Schmelze füllt Kapillaren im porösen Bauteilkern innerhalb weniger Sekunden. Daraus resultiert eine stabile Halteverankerung mit größerem Volumen und größerer Fläche. Das zum Schmelzen vorgesehene thermoplastische Element ist entweder direkt in das Werkstück integriert oder in den Befestiger, der gesetzt wird.

KI gewährleistet Prozesssicherheit

Ein Toolset an SmartSolutions unterstützt die MultiMaterial-Welding-Technologie, um die Prozessqualität zu kontrollieren. Dieses Toolset basiert im Kern auf einer künstlichen Intelligenz, die bei jedem Schweißvorgang („Weld“) automatisiert mehrere tausend Datenpunkte in einer Datenbank erfasst und dokumentiert. Diese bieten wertvolle Einblicke und Informationen zum Prozess an sich, zur Qualität des Werkstoffs, der Verbindung und zum Substratmaterial. Intelligente Algorithmen übernehmen die Auswertung. Sie machen unmittelbar nach dem Einschweißvorgang ersichtlich, ob dieser erfolgreich war. Zudem ermöglichen sie Rückschlüsse darauf, ob das aktuelle Bauteil und die komplette Charge qualitativ in Ordnung sind. „Schlechte“ Bauteile können automatisiert aussortiert werden und zerstörende Prüfungen entfallen.

Die künstliche Intelligenz der Software optimiert jedoch nicht nur aktuelle Fertigungsaufträge im laufenden Betrieb. Über das stete „Training“ der Algorithmen baut die MM-W-Plattform darüber hinaus das Prozesswissen für künftige Projekte und Materialkombinationen auf. SmartSolutions erfüllt damit die steigenden Anforderungen für Industrie 4.0 und ermöglicht so für die Anwender hohe Kosteneinsparungen und Qualitätsverbesserungen.

Drei Fügevarianten gibt es bereits

Mit den Befestigern „LiteWWeight Pin“ steht eine Lösung speziell für polyurethangeschäumte Leichtbauwerkstoffe mit Wabenkernen zur Verfügung. Sie befindet sich bereits im Serieneinsatz. Die Technologie wird in kundenindividuellen Ausführungen in der Automobil- und Lkw-Serienfertigung eingesetzt, unter anderem für Ladeflächen, Hutablagen und Dachkonstruktionen. Die verschiedenen Varianten des Pins bieten jeweils hochfeste Verbindungen mit Auszugskräften von mehr als 800 N. Da die Montage der LiteWWeight Pins ohne Vorbohren von einer Seite aus erfolgt, ergeben sich keine optischen Beeinträchtigungen des Bauteils.

Werden Funktionsteile wie etwa ein Scharnier, eine Innenleuchte oder eine Halterung mit dem LiteWWeight Pin befestigt, so ersetzt er die ansonsten nötigen Standardverbinder wie Schrauben, Unterlegscheiben etc. Die Montage erfolgt innerhalb einer Sekunde und ist nicht beschränkt auf rotationssymmetrische Geometrien.

Die Technologie „LiteWWeight Lotus“ ist zum Fixieren von Faserverbundwerkstoffen und Textilien konzipiert. Die Lotus-Befestiger können in einem Arbeitsgang auch dünne Bleche bis zu einer Stärke von 0,7 mm ohne Vorbohren durchstechen und sich dann mit dem darunterliegenden Substrat verbinden. Auf diese Weise lassen sich multifunktionale Bauteile herstellen.

Beispiele: Radlaufschalen mit integriertem Vlies leiten nicht nur Schmutz und Wasser auf der äußeren Kunststoffseite ab, sondern dämpfen durch das innen befestigte Vlies auch Geräusche. Unterbodenverkleidungen lassen sich vor Hitze schützen, indem dünne, umlaufende Alu-Bleche mit LiteWWeight-Lotus-Befestigern aufgebracht werden. Die Ring-Variante bietet zudem die Möglichkeit, funktionale Elemente ohne sichtbare Fügeelemente zu befestigen. Ein Beispiel sind die am Fahrzeugboden befestigten Klettverschluss-Pads, an denen sich bequem Fußmatten arretieren lassen (Foto).

Der Park-Abstandssensor ist in einer Sekunde montiert

Die metallische „InWWerse Disc“ ist die dritte MM-W-Variante. Sie ist eine Art Mittler zwischen den zu verbindenden Materialien: Mit ihr weiten Designer und Konstrukteure ihre gestalterischen und funktionalen Spielräume auf Werkstoffe aus, die sich ansonsten nicht miteinander kombinieren lassen. Die Disk ermöglicht Verbindungen zwischen zwei nicht schweißbaren Polymerteilen (wie Polypropylen auf PC ABS) oder von Metall auf Kunststoff.

Die Besonderheit dabei: Aufgrund der geringen Eindringtiefe von weniger als 1 mm werden Verzerrungen der Class-A-Oberfläche vermieden. Bei herkömmlichen Schweißverfahren hingegen muss eine Wandstärke von etwa 3 mm vorgesehen werden. Falls das nicht möglich ist, bleibt nur die Möglichkeit der Verklebung – mit den genannten Nachteilen. Zudem ist beim Verkleben bei Polymeren mit geringer Oberflächenenergie wie PP die Prozesssicherheit nicht immer gewährleistet.

Ein aktuelles Anwendungsbeispiel für den Einsatz einer InWWerse Disc ist ein Parking Distance Control Sensor, der an der Stoßstange befestigt werden muss. Bislang wurde der Sensor in der Fertigung verklebt oder herkömmlich verschweißt. MM-W mit InWWerse Disc hingegen stellt eine sofort belastbare Verbindung her. Zudem erfordert die Integration in die bestehenden Montageabläufe und Automation keine zusätzlichen Investitionen. Weitere deutliche Einsparungen bei Kosten und Gewicht ergeben sich daraus, dass die Wandstärke der Stoßfänger dank InWWerse Disc vorne und hinten auf 2,5 mm reduziert werden konnte.

Die Vielfalt steigt

Die MultiMaterial-Welding-Plattform deckt bereits mit den aktuell verfügbaren Verbindungstechnologien eine Vielzahl von Anwendungsfällen ab. Lösungen wie LiteWWeight Pin und Lotus wurden bereits zur Serienreife entwickelt, weitere werden folgen. Die MM-W-Ingenieure loten das Potenzial der Plattform mit jeder neuen Kundenanforderung weiter aus und erschließen immer wieder neue und innovative Lösungsansätze.

Die Technologie

Gregor Eckhard bringt die Funktionsweise auf den Punkt: „Bei der MM-W-Technologie geht es im Kern darum, thermoplastische Materialien mithilfe von Ultraschallenergie lokal und partiell zu verflüssigen und mit dieser Schmelze in geometrischen Strukturen einen Formschluss herzustellen. Diese Strukturen können Hohlräume im zu verbindenden Substratmaterial sein oder aber auch im Verbindungselement selbst integriert werden.“

Erklärend ist auch ein Youtube-Video:

Hier finden Sie mehr über: