Firmen im Artikel

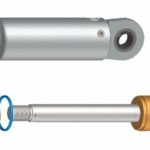

Zylinder von Hänchen bestehen aus der Kolbenstange mit fest verbundenem Kolben, dem Zylinderrohr und dem Verschluss sowie wenigen Kleinteilen wie Schrauben und Dichtungen. Die Zylinderelemente sind genau gefertigt und haben eine hohe Oberflächengüte. Um eine lange Lebensdauer mit wenig Verschleiß zu erreichen, achtet das schwäbische Unternehmen auf Präzision und Formgenauigkeit, beispielsweise bei Kolbenstange und Zylinderrohr. Hier darf das Führungsspiel nicht zu groß und nicht zu klein sein, um eine optimale Gleitführung mit geringem Verschleiß aufzubauen.

Der Anbieter erreicht diese Präzision durch Honen. Bei diesem Kreuzschleifen entstehen Oberflächenstrukturen, die einen ununterbrochenen Schmierfilm unter der Dichtlippe gewährleisten. Zudem lässt sich durch dieses Fertigungsverfahren eine bessere Rundheit der Bauteile erreichen, wodurch die Dichtung gleichmäßiger anliegt. Beides bewirkt einen geringeren Verschleiß und somit eine höhere Standzeit der Dichtungen. Um die Verschleißfestigkeit zusätzlich zu erhöhen, können Oberflächen auch durch Kurzhubhonen bearbeitet werden. Dies erhöht den Traganteil und verbessert damit die Verschleißfestigkeit der Bauteile weiter.

Keine Leckage durch Dichtungsverschleiß

Neben den drei Hauptelementen haben auch die Kleinteile eine entscheidende Bedeutung: Je weniger Verschleißteile, desto weniger Verschleiß. So sitzt bei diesen Zylindern konstruktionsbedingt kein O-Ring zwischen Kolben und Stange, da eine feste Materialverbindung zwischen Kolben und Stange besteht. Im hinteren Verschluss wurde die Dichtung durch eine Schweißverbindung überflüssig. Deshalb kann an dieser Stelle keine Leckage durch Dichtungsverschleiß entstehen.

Auch die Wahl von geeigneten stick-slip-arm berührenden Dichtelementen oder berührungs- und verschleißfreien Dichtungssystemen spielt eine Rolle. Um den Verschleiß zu minimieren, wurde mit Servoseal beispielsweise eine Dichtung mit Hilfe des von Hänchen entwickelten Verbundwerkstoffes H-CFK konstruiert. Diese sorgt für niedrige Reibungswerte mit einer berührenden Dichtung. Möglich wurde diese Entwicklung durch das Know-how aus der Bauteile-Fertigung mit H-CFK. Ein H-CFK-Ring kommt hier im Dichtring zum Einsatz. Dieser sorgt dafür, dass sich die Dichtung selbst bei hohen Öldrücken nicht aufweitet. Damit bleibt die Reibung sehr gering und über den Druckverlauf nahezu konstant.

Sollte eine Wartung oder Reparatur anstehen, lässt sich der Zylinder leicht demontieren, indem man die vorderen Schrauben am Zylinderkopf öffnet. Dies ist ohne besondere Montageschlüssel möglich. Um die Präzision sicherzustellen und die Standzeiten zu verlängern, empfiehlt Hänchen außerdem nach Bedarf zu entlüften und die Dichtungen zu wechseln. Dafür gibt es Profiwerkzeuge. Sie erleichtern den Wechsel von Dichtungen und stellen sicher, dass diese beim Austausch nicht beschädigt werden. Verschiedene Montagehilfen, beispielsweise ein Entlüftungsset oder ein Montagedorn, der die Kolbenstange schonend in den Verschluss einführt oder Dichtungen aus PTFE rückkalibriert, erleichtern Reparatur oder Wartung ebenfalls.

Gekapselte lineare Antriebseinheiten

Ohne Wartungskenntnisse lassen sich Pumpe-Direktantriebe betreiben. Dabei handelt es sich um gekapselte lineare Antriebseinheiten, bei denen die gesamte Hydraulik einschließlich Pumpe in einem Gehäuse ohne außenliegende Verrohrung oder Aggregate untergebracht ist. Zur Verbesserung der Energieeffizienz wird hier der Zylinder direkt ohne Ventile im geschlossenen Kreislauf durch eine Differentialpumpe angesteuert. Nach der mechanischen Anbindung muss der Kunde den Antrieb noch steuerungstechnisch anschließen und mit Strom versorgen. Das Wartungsintervall einer solchen Lösung beträgt mehrere Jahre. Die Wartung erfolgt durch den Hersteller.