Beim Spritzgießen von thermoplastischen, duroplastischen und elastomeren Kunststoffen entstehen vielfach Fehler – in der Oberflächenqualität des Formteils, aber auch durch eine nicht ausreichende Abformgenauigkeit. Bindenahtkerben, Glanzunterschiede oder Wolken- und Schlierenbildungen sind Beispiele dafür. Weitere Fehler können entstehen, wenn der erhitzte Werkstoff beim Kontakt mit der kälteren Werkzeugwand ungleichmäßig erstarrt. Besonders optische Formteile, Mikrostrukturen und insbesondere dünnwandige Teile lassen sich nicht herstellen, wenn die Fließfähigkeit der Kunststoffschmelze reduziert ist.

Die Problemlösung ist die variotherme Temperierung der Werkzeugkavität. Sie wirkt der rapiden Abkühlung der Kunststoffmasse beim Auftreffen auf die Kavitätswand entgegen, indem sie die Kavität zyklisch aufheizt und wieder auf Entformungstemperatur abkühlt. Jedoch bringt eine variotherme Prozessführung eine Erhöhung der Zykluszeit mit sich und führt zu einem entsprechend hohen Energieeinsatz.

Nun verfolgt eine Idee des Kunststoff-Zentrums in Leipzig (KUZ) den Ansatz, die Kontaktfläche der Werkzeugwandung zur Kunststoffschmelze direkt zu beheizen mit dafür entwickelten Dünnschichtheizelementen. Die Folge ist eine qualitativ hochwertige Konturabformung beim Spritzgießen, ohne Auswirkungen auf die Zykluszeit und bei nur geringem Energieeinsatz.

Herstellung der Dünnschicht-Heizstruktur

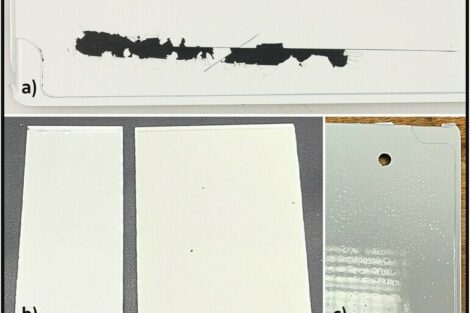

Zu Beginn der Entwicklung wurden einfache, polierte Stahlgrundkörper mit elektrischen Isolationsschichten aus Al2O3 homogen beschichtet und darauf Heizstrukturen aus Kupfer abgeschieden. Nach erfolgreich absolvierten Heiztests konnte ein geeignetes Heizleiterdesign für die Beschichtung definiert werden. Es beinhaltet einen mäanderförmigen Verlauf mit den erforderlichen Querschnitten. Ein erster beschichteter Werkzeugeinsatz mit Heizstruktur ist auf den Fotos zu sehen.

Für die Fertigung des Dünnschichtsystems wurde ein neuer Strukturierungsprozess entwickelt. Er basiert auf einer Kombination aus Fotolithografie, Laserstrukturierung und nasschemischer Ätzung. Das Fraunhofer IST in Braunschweig realisierte die Beschichtung der Werkzeugeinsätze nach dem vom KUZ entwickelten Heizleiterdesign.

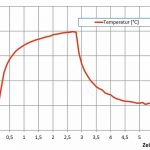

Abgestimmt auf eine Schichtdicke von 3 µm für den Kupferheizleiter, erwies sich das Heizleiterdesign bei ersten Tests als sehr leistungsfähig und damit auch hochdynamisch. Mit einer angelegten Spannung von 40 V und einem Strom von 4 A konnte eine Heizleistung von 160 W erzielt werden. Somit konnte ein Temperaturhub von 100 K (50 °C bis 150 °C) in 0,5 s vollzogen werden.

Anwendungstests im Mikrospritzguss

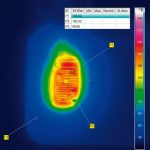

Der nun verfügbare Werkzeugeinsatz mit Heizschicht wurde in einen Stammaufbau eines Mikrospritzgießwerkzeuges integriert und kontaktiert. Im Vorfeld der geplanten Spritzgießversuche wurde auch der Regelalgorithmus entwickelt, der für die zuverlässige Prozessführung des Heizsystems sorgt.

Ein Novum in der Regelung ist, dass die Heizschicht-Temperatur über den elektrischen Widerstand ermittelt wird. Er verändert sich in seiner Höhe mit der Temperatur während des Heizzyklusses. Demzufolge kann auf eine aufwändige Temperatursensorik für die Ermittlung der Oberflächentemperatur verzichtet werden.

Um die Funktionalität und Beständigkeit nachzuweisen, erfolgte der Einsatz des Dünnschichtsystems unter Spritzgießbelastung. Zu diesem Zweck wurde ein Demonstrationsformteil aus dem Kunststoff POM mit variothermer Prozessführung im Mikrospritzguss hergestellt. Während des Einspritzens temperierte die Dünnschichtheizung die Kavität auswerferseitig auf circa 190 °C, die Spannung betrug dabei 40 V. Die Heizphase begann kurz vor dem Schließen des Werkzeuges und reichte bis zur Beendigung des Einspritzzyklus.

An diesem Zykluspunkt wurde die Dünnschichtheizung ausgeschaltet. Die normale Werkzeugtemperierung bewirkte in dieser Phase einen schnellen Temperaturausgleich auf das Grundniveau von 70 °C. Die Zykluszeit musste für diese variotherme Prozessführung nicht erhöht werden.

Schutzschicht soll entwickelt werden

Die am KUZ entwickelte Lösung bietet eine dynamische Temperiermöglichkeit für das Spritzgießwerkzeug und eignet sich, um die Bauteilqualität ohne Zykluszeitverlängerung zu verbessern. Die Dünnschichtheizung erzielt eine enorme Zeit- und Energieeinsparung im variothermen Temperierzyklus.

Aufgrund der fehlenden Schutzschicht ergibt sich jedoch eine limitierte Anwendung angesichts der bisher doch niedrigen Standfestigkeit. Mit knapp 2300 nachgewiesenen Spritzgießzyklen ist die Lösung noch nicht wirtschaftlich. Das KUZ plant daher weiterführende Entwicklungen. Sie werden darauf abzielen, die Haftung des Heizleiters auf der Isolierschicht zu verbessern und den Oberflächenaufbau zu egalisieren. Ein weiteres Thema wird das Aufbringen einer geeigneten Schutzschicht sein, um die Standfestigkeit der Dünnschichtheizung im Spritzgießprozess signifikant zu erhöhen.