Firmen im Artikel

Das Elektronenstrahlverfahren erzeugt tiefe und gleichzeitig schmale sowie parallele Schweißnähte. Winkelverzug und Querschrumpfung sowie andere störende Einwirkungen sind minimal. Das breite Anwendungsspektrum reicht vom Schweißen kleinster Bauteile bis zum Fügen von Werkstücken mit mehr als 150 mm Wanddicke in einem einzigen Arbeitsgang. Davon profitiert unter anderem die Konstruktion von mechanischen Bauteilen sowie die Bearbeitung von Einzelteilen aus der Luft- und Raumfahrt oder der Großserienfertigung im Elektro- und Automobilbau.

In der Regel sind Elektronen fest an Atome gebunden, lassen sich aber unter Energiezufuhr aus der Atomhülle lösen. Beim Elektronenstrahlschweißen erzeugt eine geheizte Kathode zunächst eine Wolke aus freien Elektronen. Diese werden dann durch eine Anode stark beschleunigt. Steuergitter und elektromagnetische Linsen formen aus den freien Elektronen einen fokussierten Strahl. Dabei erreichen die Elektronen eine Geschwindigkeit zwischen einem und zwei Dritteln der Lichtgeschwindigkeit. Da sich der Elektronenstrahl leicht magnetisch ablenken lässt, ist er präzise steuerbar.

Verfahren erfolgt im Vakuum und nutzt die Energieübertragung der Elektronen

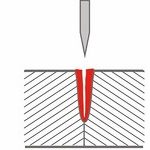

Das Schweißverfahren findet im Vakuum statt und nutzt die Energieübertragung der Elektronen, die an der Auftreffstelle auf die Materie beim Abbremsen Wärme punktgenau abgeben. Dabei bleibt das umgebende Material weitgehend kalt. Der Tiefschweißeffekt sorgt für schlanke, parallele und tiefe Nähte von mehr als 150 mm. Bei Energiedichten von über 106 W/cm2 verdampft das geschmolzene Material im Zentrum. Dabei entsteht eine Kapillare aus Dampf, die von flüssigem Material umgeben ist.

Das Vakuum unterstützt die Verarbeitung von reaktiven Metallen wie Titan, Zirkonium oder Niob und ist sogar kostengünstiger als der Einsatz von Schutzgasen. Generell führt das Arbeiten unter Vakuum zu sauberen Werkstücken und einer besseren Qualität der Schweißnaht. Intelligente Schleusenkonzepte verhindern, dass die Erzeugung des Vakuums zu Lasten der Produktionszeit geht.

Das Schweißen mit dem Elektronenstrahl eignet sich besonders gut bei hohen Einschweißtiefen von über 150 mm, denn der Strahl kann diese in einem Durchgang realisieren. Bei anspruchsvollen Materialien wie Aluminium, Kupfer, Titan, Duplexstählen oder auch Nickel-Basiswerkstoffen haben andere Verfahren große Schwierigkeiten beim Schweißprozess. Ist bei einem Bauteil ein hoher Anspruch an die Maßhaltigkeit gefragt, kann der Elektronenstrahl ebenfalls punkten: Denn aufgrund der geringen Wärmeentwicklung gibt es nur einen minimalen Verzug. Die mechanischen technologischen Gütewerte des Materials bleiben nahezu erhalten. Das Fügeverfahren funktioniert auch mit rauen Flächen und kann an einem beliebigen Schritt der Fertigungskette stattfinden – selbst ganz am Ende, denn es kollidiert nicht mit anderen Vorgängen wie der mechanischen Endbearbeitung, dem Oberflächenfinish oder der Montage von Baugruppen.

Beim Schweißen ist der Elektronenstrahl dann von Vorteil, wenn innerhalb enger Toleranzen gefertigt werden muss, das Bauteil nicht zu heiß werden darf oder sehr große Schweißtiefen erforderlich sind. Da viele Werkstücke aus einzelnen Komponenten gefügt werden, ermöglicht das Verfahren den Einsatz von kostengünstigeren Werkstoffen. Eine intelligente Konstruktion kann teure Zerspanungs- oder Erodierarbeit überflüssig machen.

Bauteile mit empfindlichem Innenleben, beispielsweise Sensoren, profitieren besonders von den Vorteilen des Elektronenstrahlschweißens: Die geringe Wärmeübertragung auf das umgebende Material oder auf die dahinterliegende Elektronik ist bei der Herstellung von Drucksensoren von enormer Bedeutung, damit sie funktionsfähig bleiben. Aufgrund der Verzugsarmut, der hohen Produktivität und der präzisen Regelung der Prozessparameter ist das Elektronenstrahl-Schweißverfahren in der Automobilbranche besonders beliebt.

Kühlelemente von elektronischen Bauteilen stehen vor einer großen Aufgabe: Der Wirkungsgrad muss immer größer werden, die Packungsdichte immer geringer und sie müssen mit einer höheren Prozesswärme zurechtkommen. Viele Hersteller setzen daher auf das klassische Lötverfahren, das allerdings teilweise eine recht hohe Ausschussquote von bis zu 30 % aufweist.

Der Elektronenstrahl ist hingegen bei der Wärmeübertragung sehr effizient und das Bauteil kann bereits vor dem Schweißvorgang passgenau vorbereitet werden. Da alle Materialeigenschaften erhalten bleiben, ist die Stabilität auf lange Zeit sichergestellt, denn der geringe Verzug macht dichte Schweißnähte möglich. Der Elektronenstrahl bietet ein großes Einsparpotenzial: Aufgrund des geringen Aufmaßes ist weniger Rohmaterial erforderlich, die Ausschussquoten sind minimal und die Langzeitstabilität senkt die Betriebskosten.

Kupfer reflektiert den Laserstrahl

Ein weiteres Beispiel aus der Praxis ist die Medizintechnik: Elektrische Dental-Instrumente haben einen sehr hohen Qualitätsanspruch, da sie hohe Rotationsgeschwindigkeiten erzeugen müssen. Die Herausforderung bei der Schweißaufgabe besteht zum einem im Material selbst: Das Laserschweißen ist bei Bauteilen aus Kupfer ungünstig, da das Material den Laserstrahl reflektiert. Dies geschieht beim Elektronenstrahl nicht. Um keine Materialeigenschaften zu verändern, muss der Schweißprozess mit einem geringen Wärmeeintrag und einem idealen Stromübergang ablaufen.

Der Elektronenstrahl bietet dafür eine extrem hohe Leistungsdichte und punktet mit einem bildgebenden Verfahren zur Fugensuche, das auch eine komplette Automatisierung des Prozesses ermöglicht. Damit lässt sich der Schweißvorgang direkt reproduzieren und garantiert eine konstante Qualität. Bei einer konstanten Einschweißtiefe ist der Stromübergang ideal und erzeugt somit nur geringe Ausschussquoten. Im späteren Gebrauch können die Rotoren sehr hohe Drehzahlen ermöglichen, da alle Materialeigenschaften aufgrund der geringen Wärmeübertragung erhalten blieben.

Die Einstellparameter des Strahls lassen sich exakt messen und direkt reproduzieren. Die Effekte, die der Elektronenstrahl beim Auftreffen auf Materie bewirkt, beinhalten eine Vielzahl an Informationen. Ihre Analyse liefert einen unmittelbaren Einblick in die physikalischen Prozesse am Bearbeitungspunkt – praktisch eine Qualitätsbeurteilung in Echtzeit.

Elektronenstrahlschweißen im direkten Vergleich

Bei der Auswahl und Festlegung der Fertigungstechnologien spielen unter anderem auch die Kosten eine große Rolle. Während beim Laserstrahlschweißen die Investitionskosten linear mit der Schweißtiefe steigen, sind sie beim Elektronenstrahl leistungsunabhängig. Je nach geforderter Tiefe kann der Elektronenstrahl daher im direkten Vergleich teurer, bei höheren Leistungen aber auch wesentlich preiswerter sein.

Wie das Elektronenstrahlschweißen haben sich auch die Lichtbogenprozesse in den vergangenen Jahren weiterentwickelt.

Im Vergleich dazu sind die Kosten beim Elektronenstrahlschweißen vom Werkstoff nahezu unabhängig, da kein Zusatzmaterial erforderlich ist. Die Prozessnebenkosten beschränken sich im Wesentlichen auf den Stromverbrauch, der im Vergleich zu anderen Schmelzschweißverfahren sehr niedrig ist. Auch sind keine Gase oder Pulver zum Schutz des Schmelzbades erforderlich, da das verfahrensbedingt vorhandene Vakuum optimale Randbedingungen bietet.

Besonders effizient ist der Elektronenstrahl bei einer langen Schweißnaht. Dies gilt nicht bei Bauteilen, deren Größen in einem ungünstigen Verhältnis zur Nahtlänge stehen. Eine kleine Naht an einem sehr großen Werkstück lässt sich kostengünstiger mit herkömmlichen Methoden schweißen – allerdings auf Kosten der Genauigkeit.

Je früher der Hersteller beim Fertigungsprozess einen Dienstleister wie Pro-Beam hinzuzieht, desto besser kann er die Vorteile nutzen. Aus manchen Stoffen, die früher als schwer schweißbar galten, wie etwa Inconell 713, bestehen heutzutage Millionen von Turbolader-Komponenten.

Das Elektronenstrahlschweißen kommt vielfach bei der Herstellung von Bauteilen zum Einsatz, die hohen mechanischen Belastungen ausgesetzt sind und zum Beispiel zur Kühlung beziehungsweise zum Abtransport von Verlust- oder Prozesswärme verwendet werden. Der Kostenvorteil entlang der Wertschöpfungskette beträgt oft mehr als 25 % – gepaart mit hoher Fertigungssicherheit, guter Reproduzierbarkeit und Qualität sowie kurzer Durchlaufzeit.