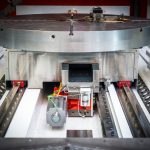

Viele Ingenieure und Techniker haben die Universalkopf-Fräsmaschinen der MU-Serie des französischen Werkzeugmaschinenbauers Huron schätzen gelernt. Inzwischen wurden diese Maschinen durch hochpräzise 5-Achs-Fräszentren. Die Beliebtheit dieser Maschinen erklärt sich durch ihre einfache Handhabung. Das Maschinenbett der Fräszentren ist äußerst steif, was erklärt, warum die Ingenieure und Konstrukteure des Unternehmens so beharrlich an dieser Konstruktion festhalten. „Unsere Maschinenbetten, die durch Strukturberechnungen immer weiter optimiert wurden, haben sich im Einsatz bestens bewährt“, sagt Jean-François Kilian, F+E-Leiter sowie Chef der Abteilung Technische Auslegung und Konstruktion.

Fräszentren für hohe Anforderungen

Eingesetzt werden Huron-Maschinen in Hightech-Branchen wie der Luft- und Raumfahrt, der Verteidigung und dem Präzisionsformenbau. Dies belegt, welchen hohen Anforderungen die Fräszentren genügen. Bei der Konstruktion jeder einzelnen Maschine werden die eingesetzten Werkzeuge und die Kräfte, denen sie während der Zerspanung ausgesetzt sind, berücksichtigt. „Unternehmen aus den genannten Industriebereichen wissen die hohen Oberflächengüten sowie die Bearbeitungspräzision, die sich mit unseren Maschinen erreichen lassen, sehr zu schätzen“, erklärt Kilian. Dies gelte insbesondere dann, wenn sie bei der Bearbeitung harter Metallwerkstoffe eingesetzt würden. Als Beispiele führt er Inconel und Titan an.

Dabei ist die Größe der zu fertigenden Teile für die Huron-Maschinen nicht relevant. Mit den 5-Achs-Fräszentren lassen sich sowohl kleine Präzisionsinstrumente und Prothesen für die Medizintechnik als auch große Formen und Strukturbauteile für die Luftfahrt bearbeiten.

Redex liefert einbaufertige modulare Lösungen

Als es darum ging, Hurons Portfolio zu modernisieren und zu erweitern, lag eine Zusammenarbeit mit dem Antriebsspezialisten und Maschinenbauer Redex nahe. „Wir wussten, dass sich der französische Hersteller Redex mit seinen hochpräzisen Hightech-Produkten weltweit einen Namen gemacht hat“, führt Kilian aus. „Aber als wir uns die Produkte des Unternehmens genauer angeschaut haben, wurde uns erst richtig klar, wie durchdacht diese sind.“ Schon bei den ersten Gesprächen zwischen Huron und Redex zeigte sich, dass das Unternehmen einbaufertige modulare Lösungen liefern kann, die selbst auf den anspruchsvollsten Werkzeugmaschinen eingesetzt werden können. „Die Erfahrung hat uns gelehrt, dass man mit Redex immer auf der sicheren Seite ist“, kommentiert Kilian.

Als das erste Projekt anlief, sorgte Philippe LeFloc´h, der Key Account Manager für Frankreich und die Benelux-Staaten bei Redex, für eine enge Zusammenarbeit mit den Entwicklungs- und Konstruktionsabteilungen bei Huron. Wie üblich war das oberste Ziel bei Anwendungen dieser Art, die strategischen Eckpunkte klar zu definieren. „Dank der engen Zusammenarbeit standen sämtliche Details der Spezifikationen bald fest“, sagt LeFloc´h. „Danach war es an Redex, vor Ort entsprechende Größenausführungen, Erweiterungsoptionen, Einstellungen und Justierverfahren zu empfehlen.“ Mehr noch: Redex stationierte bei Huron eigens einen erfahrenen Techniker, um den Ersteinsatz und die Testphase zu begleiten.

Mechanische Integration erleichtert

Aus Gründen der technischen Sicherheit entschloss sich das Unternehmen, die ersten Maschinen mit mechanisch vorgespannten Antriebssystemen auszurüsten. Dadurch wurde die mechanische Integration der Maschine erleichtert. Außerdem, und das ist noch viel wesentlicher, erübrigte sich die Notwendigkeit, die Anzahl der von der CNC-Steuerung angetriebenen Achsen zu verändern. Zusätzliche Maßnahmen konnten die Kosten der neuen Antriebe letztlich weiter deutlich reduzieren.

Verfahrweg bis 18 Meter

Einer der Vorteile dieser modularen Lösung bestand darin, dass sie gegebenenfalls mit elektrischer Vorspannung ausgerüstet werden konnte. Zum Einsatz kommt diese Vorspannung beispielsweise dann, wenn sich die Maschinenkonfiguration ändert. Die mit der neuen Werkzeugmaschine erreichten Resultate übertrafen laut Angaben alle Erwartungen. Folglich wurde die Redex-Lösung sofort bei allen weiteren Maschinen eingesetzt. Im neuesten Projekt geht es um eine Maschine für Luftfahrtanwendungen mit einem Verfahrweg von 18 m.

LeFloc´h betont immer wieder: „Mit den Ritzel-Zahnstangenantrieben von Redex ist nur der erste Meter teuer. Für alle folgenden Meter müssen einfach nur weitere Zahnstangensegmente ergänzt werden.“ Diese technische Besonderheit hat viele Hersteller überzeugt. So kommt der Zahnstangenantrieb von Redex auch auf Maschinen zum Einsatz, bei denen aufgrund der Länge der Verfahrwege auch andere Lösungen denkbar gewesen wären.

Modernster Zahnstangenantrieb

CubiConcept von Redex ist der modernste Zahnstangenantrieb, der den Angaben zufolge derzeit auf dem Markt erhältlich ist. Das System wurde bereits in die anspruchsvollsten Werkzeugmaschinen namhafter Hersteller integriert. Konstruktionsbedingt weisen Ritzel-Zahnstangenantriebe ganz unabhängig von der Länge des Verfahrwegs eine geringe Massenträgheit, eine hohe Eigenfrequenz, eine gute Leistungsfähigkeit und eine überzeugende Gesamtpräzision auf. Zu den weiteren Vorteilen gehört die Vielseitigkeit der Maschine, da der Verfahrweg immer an die zu bearbeitenden Werkstücke angepasst werden kann. Der Aufbau ist schnell und einfach, die Maschine ist äußerst zuverlässig und einfach zu warten. Dadurch sinken letztlich die Gesamtbetriebskosten.

Das von Redex entwickelte und hergestellte CubiConcept ist ein äußerst steifes und nahezu spielfreies Planetengetriebe, mit direkt im Gehäuse eingebautem Getriebezug. CubiConcept passt so genau auf das Maschinenbett, als wäre es selbst integraler Bestandteil desselben. Die bei Verwendung von Standardgetrieben notwendige hochsteife und genaue Maschinenbettverlängerungen kann auf Grund der besonderen Konstruktion entfallen. Dies ist im Antriebssystem CubiConcept bereits integriert.

Maschinenkonstruktion vereinfacht

Dadurch wird die Maschinenkonstruktion insgesamt vereinfacht. Der Nutzer muss nun keine langen und kostenaufwendigen Strukturberechnungen auf der Grundlage einer leistungsfähigen 3D-CAD-Software durchführen. Diese Arbeit übernimmt nun Redex, der Lieferant der Antriebssysteme. Auch die Entwicklung und Einsatztests liegen nun im Verantwortungsbereich von Redex. Hinzu kommt, dass die Maschinenbetten nun eine sehr viel einfachere Form aufweisen können und nur an die jeweilige Verbindungsschnittstelle angepasst werden müssen. Damit können alle Bearbeitungen deutlich einfacher und schneller vorgenommen werden. Das führt insgesamt zu deutlichen Kosteneinsparungen. Weitere Neuentwicklungen sind geplant. Die neuen Produkte wurden gemeinsam mit vielen weiteren Produktverbesserungen auf der EMO in Hannover vorgestellt. (dk)

Huron Graffenstaden

Huron wurde Mitte des 19. Jahrhunderts als Familienindustrieunternehmen gegründet und verfügt heute über eine mehr als 160-jährige Erfahrung im Technologiebereich. Der Name und das Logo, unter Huron heute bekannt ist, wurden 1927 von einem der Söhne der Familie nach dessen Rückkehr von einem Quebec-Aufenthalt eingeführt.

Mittlerweile beschäftigt Huron Graffenstaden an seinen Standorten im Elsass mehr als 170 Mitarbeiter. Außerdem unterhält das Unternehmen drei Niederlassungen, über die der Export und der Vertrieb in viele andere Länder koordiniert werden. Der Jahresumsatz liegt laut Angaben bei 40 Mio. Euro. Seit 2008 ist Huron Graffenstaden Teil der indischen Industriegruppe Jyoti.

Der größte Teil der Produktion und aller damit verbundenen Abteilungen befindet sich in einem neuerbauten 20.000 m² großen Werk in Eschau in der Nähe von Strasbourg. Die Abteilungen, die derzeit noch am historischen Standort des Unternehmens im nahegelegenen Illkirch angesiedelt sind, werden 2018 in ein neues, 10 000 m² großes Gebäude umziehen.

Jyoti

1989 wurde das indische Unternehmen Jyoti vom derzeit amtierenden Geschäftsführer P.G. Jadeja gegründet. Von Anfang an hat sich das Unternehmen auf Werkzeugmaschinen spezialisiert.

Seit 2002 ist Jyoti schnell gewachsen und hat sowohl seine Geschäftsbereiche als auch seine Produktpalette weiter ausgebaut. Zu seinen Haupttätigkeitsfeldern zählen Getriebe für Werkzeugmaschinen, voll ausgerüstete Präzisions-Drehmaschinen und anspruchsvolle CNC-Maschinen. Aktuell beschäftigt Jyoti in Indien 1500 Mitarbeiter.

Dank kontinuierlicher Prozessverbesserungen und modernster Technologien avancierte Jyoti zu einem der führenden Anbieter von innovativen Fertigungsmaschinen. Besonders förderlich für diese positive Entwicklung war die Akquisition von Huron. In drei Werken der Stadt Rajkot im indischen Bundesstaat Gujarat werden aktuell 3000 Maschinen pro Jahr gefertigt.

Redex

Die französische Industriegruppe Redex ist auf hochpräzise mechanische Systeme spezialisiert und erzielt einen Jahresumsatz von nahezu 50 Mio. Euro. In den letzten zehn Jahren hat sich der Umsatz verdoppelt.

Redex fertigt und montiert Maschinen und Maschinenkomponenten für unterschiedliche Industriebereiche. Zum Kerngeschäft des Unternehmens zählt die Herstellung von Bauteilen mit mikrometergenauer Präzision und oft einem Gewicht von mehreren Tonnen. Weltweit sind die Redex-Produkte für ihre Qualität und Präzision bekannt. Über seine Center in Großbritannien, den USA, Italien, Deutschland, Spanien, China und Indien exportiert das Unternehmen 90 % seiner Produkte in viele Industrieländer wie etwa Deutschland, Korea, Japan, die USA und China.

Alle Produktionsabläufe in der Redex-Gruppe unterliegen äußerst strengen Vorgaben. Sämtliche Produkte werden in zwei Werken im Norden Frankreichs und in Zentralfrankreich konstruiert und gefertigt. Dadurch kann die Gruppe stets höchste Qualität und fristgerechte Lieferungen garantieren. Redex verfügt auch über zwei Niederlassungen in Pforzheim/Baden Württemberg. Hier werden High-Tech-Ausrüstungen für die Stahl- und Metallindustrie hergestellt.

1949 ließ sich der Ingenieur Paul Defonteny ein neues Verfahren patentieren und gründete damit das Unternehmen Redex. Bei diesem Verfahren wurden die zentralen Bereiche eines Untersetzungsgetriebes durch thermoplastische Werkstoffe so miteinander verbunden, dass das übertragbare Drehmoment deutlich stieg. Drei Generationen von Ingenieuren wussten den berühmten Redex-Pulley zu schätzen.

65 Jahre später basiert das weltweite Wachstum von Redex immer noch auf seiner großen Innovationskraft. Die Gruppe verfügt über mehrere Entwicklungs- und Konstruktionsabteilungen sowie ein Messlabor, beschäftigt mehr als 30 Ingenieure und hält zahlreiche Patente. Jahr für Jahr investiert die Gruppe in die Weiterbildung ihrer 350 Mitarbeiter.

Kennziffern der Redex-Gruppe:

- Drei Produktionswerke

- 7 ausländische Niederlassungen

- Ein konsolidierter Umsatz von 70 Mio. Euro

- Export in mehr als 50 Länder

- Alle Produkte sind zu 100 % in Europa hergestellt