Um die Vorteile der additiven Fertigung von Druckgeräten ausschöpfen zu können, sind nicht nur hochwertige Rohstoffe, ein professioneller Prozess und erfahrene Mitarbeitende wichtig. Benötigt wird ein Nachweis, dass die Bauteile den Anforderungen der Druckgeräterichtlinie entsprechen. Dazu hat TÜV Süd das Unternehmen Rosswag Engineering, das Halbzeuge für Wärmetauscher additiv fertigt, zertifiziert.

Gunther Kuhn, Leiter Produktmanagement bei TÜV Süd Industrie Service

Gregor Graf, Leiter Technologie bei Rosswag

Inhaltsverzeichnis

1. Komplexe Geometrien und filigrane Strukturen

2. Zertifikat auch für Metallpulver

3. Material, Prozess und Expertise geprüft

4. Verschiedene Normen als Basis

5. Fazit und Ausblick

Halbzeuge sind Rohstoffe oder Werkstücke, die aus einem einzelnen Material bestehen, das für die Weiterverarbeitung in eine grundlegende Form gebracht wurde – beispielsweise ein Druckbehälter, der später zu einem Wärmetauscher wird. Die additive Fertigung bietet hier einerseits eine schnelle Verfügbarkeit und damit minimierte Stillstandzeiten. Andererseits eröffnet sie neue Optionen, sogar Bauteile für Dampf- und Druckanlagen herzustellen. Druckbeaufschlagte Halbzeuge müssen genau wie konventionell gefertigte druckbeaufschlagte Bauteile allen Anforderungen der Druckgeräterichtlinie (DGRL) genügen.

TÜV SÜD zertifiziert Rosswag als Hersteller für additiv gefertigte Druckgeräte

Rosswag Engineering aus Pfinztal hat nun einen Zertifizierungsprozess für die Produktion von Halbzeugen aus dem 3D-Drucker durchlaufen – und weist damit die Qualität seines Prozesses und seiner Produkte nach. Das Unternehmen stellt diese Halbzeuge für Hochleistungswärmetauscher aus einer Nickelbasislegierung her. Das Unternehmen mit 200 Mitarbeitenden hat bereits seit 2014 Erfahrung in der additiven Fertigung. In dieser Zeit hat es mehr als 80.000 Bauteile für industrielle Anwendungen produziert.

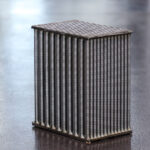

Komplexe Geometrien und filigrane Strukturen

Die hergestellten Bauteile sind dank der Nutzung der Möglichkeiten des Laserschmelzverfahren im Pulverbett (Laser Powder Bed Fusion, kurz LPBF) deutlich leistungsfähiger als herkömmlich gefertigte Bauteile. Das Verfahren ermöglicht, besonders komplexe Geometrien und filigrane Strukturen aus Metall zu produzieren, die die Austauschfläche stark vergrößern und damit die Effizienz erhöhen.

Bild: Rosswag Engineering

So können bspw. die Hochleistungswärmetauscher für Anwendungen mit einem niedrigen Druckverlust und bis über 2.000 °C Umgebungstemperatur eingesetzt werden. Zudem bieten sie bis zu viermal mehr Leistung pro Kubikmeter als herkömmlich hergestellte Teile und sind zudem deutlich kleiner: Das Volumen konnte um das 25-fache reduziert werden.

Zertifikat auch für Metallpulver

Grundlage der Pulverbett-Produktion ist ein hochwertiges Material – die Qualität und die Eigenschaften des Pulvers sind entscheidend für die Qualität des späteren Halbzeugs. So wirkt sich beispielsweise die Verteilung der Partikelgrößen aus, da sich die Partikel innerhalb des Bauraums unterschiedlich verhalten. Für den Herstellungsprozess des Metallpulvers hat sich das Unternehmen bereits vor mehreren Jahren von TÜV Süd zertifizieren lassen.

Zudem ist bei so komplexen Anwendungen die Expertise der Mitarbeitenden gefragt, die auch bei der Zertifizierung eine Rolle spielt: Wird der Prozess unsachgemäß ausgelegt, können Defekte auftreten, die die Belastbarkeit des Bauteils reduzieren. So führen die Experten vor Produktionsstart mit einer Software eine Simulation durch. Dabei wird die optimale Positionierung im Bauraum geprüft und die Basis für die Reproduzierbarkeit der Ergebnisse geschaffen. Lage und Orientierung im Inneren des Bauraums der Maschine sind unter anderem deshalb entscheidend, weil die Temperatur- und Pulververteilungen an verschiedenen Positionen und in unterschiedlichen Lagen voneinander abweichen und damit die Eigenschaften des Bauteils variieren können. Dies ist jedoch zu vermeiden und was über die Parametrierung des Lasers gelingt.

Anwenderforum Additive Produktionstechnologie 2024 in Stuttgart

Material, Prozess und Expertise geprüft

Für die Zertifizierung haben die TÜV Süd-Experten sämtliche Schritte der Prozesskette sowie die Qualitätssicherung genauestens ins Visier genommen – von den eingesetzten Werkstoffen wie dem Pulvermaterial über den Produktionsprozess und den daran beteiligten Personen bis zur Nachverfolgbarkeit der Daten. Schließlich wurde auch die Eignung der Bauteile für den geplanten Einsatz beurteilt.

Bild: Rosswag Engineering

Verschiedene Normen als Basis

Grundlage für eine solche Zertifizierung ist eine Reihe von Regelwerken. Dazu zählen die allgemeinen Sicherheitsanforderungen der europäischen Druckgeräterichtlinie 2014/68/EU (DGRL) sowie Teil 4 der EN 13445–4 über die Herstellung unbefeuerter Druckbehälter. Außerdem einbezogen wurden die zusätzlichen Anforderungen aus der DIN/TS 17026 an additiv gefertigte Druckgeräte und deren Bauteile. Im Rahmen der Bauraumqualifizierung, die für jede Maschine individuell ist, wurde die Reproduzierbarkeit der mechanisch-technologischen Kennwerte von Probekörpern in Abhängigkeit von der Lage und Orientierung im Bauraum geprüft. Insgesamt haben die TÜV Süd-Experten im Rahmen der Zertifizierung mehr als 100 Probekörper des Herstellers überprüft. Dabei wendeten sie sowohl zerstörende als auch zerstörungsfreie Verfahren an.

Fazit und Ausblick

Die nun erreichte Zertifizierung bescheinigt Rosswag Engineering, dass seine Herstellungsprozesse, das eingesetzte Material und die Qualitätssicherung konform zur Druckgeräterichtlinie sind. Durch den erfolgreichen Abschluss des extensiven Audits hat es belegt, dass es in der Lage ist, hochwertige Bauteile mittels selektivem Laserschmelzen normenkonform herzustellen und dies nachzuweisen.

Das bringt einen deutlichen Wettbewerbsvorteil für Lieferanten und für Anlagenbetreiber. Die Für die Ersteren, weil sie sich im Wettbewerb profilieren und Qualität nach außen dokumentieren. Für die Zweiteren, weil sie die Stillstandzeiten ihrer Anlagen durch eine schnellere Beschaffung von druckbeaufschlagten Bauteilen verkürzen. Und für beide Seiten bringt die Zertifizierung mehr Rechtssicherheit. (eve)