Firmen im Artikel

Nachhaltigkeit ist derzeit das Top-Thema in allen Branchen. Was Industrieunternehmen heute schon für ihre CO2-Neutralität tun, zeigt unsere Reihe an Best-Practice-Beispielen. Im vierten Teil widmen wir uns den Projekten DC-Industrie: Warum Gleichspannungsnetze gerade für Industrieunternehmen interessant sind.

» Nora Nuissl, stv. Chefredakteurin Industrieanzeiger

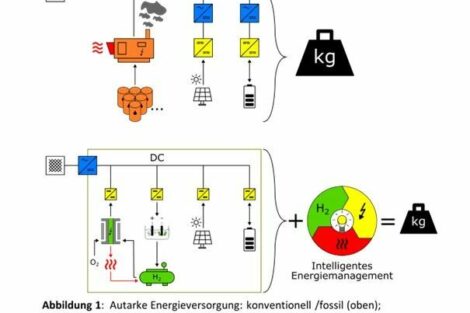

Treffen Energie und die digitale Welt aufeinander, landet man bei einer Diskussion, die seit 1890 geklärt schien: AC versus DC. Im sogenannten Stromkrieg stritten die Ingenieure George Westinghouse und Thomas Alva Edison um die Frage, ob Wechselspannung (alterning current, AC) oder Gleichspannung (direct current, DC) die geeignetere Form für den Aufbau von Stromnetzen in den USA sei. Die sinusförmige Wechselspannung setzte sich durch und versorgt uns heute weltweit am häufigsten mit elektrischem Strom. Die wachsende Elektrifizierung unserer Gesellschaft drängt die Frage nun erneut ins Rampenlicht. Mit aktuellen Technologien ist es möglich, Gleichspannung kostengünstig über große Entfernungen zu übertragen. Zudem werden zunehmend erneuerbare Energien in die Stromnetze eingebunden. Im Gegensatz zu Energie, die aus Kohle- oder Kernkraftwerken gewonnen wird, stellen lokal verfügbare Energiequellen wie Photovoltaikanlagen Gleichstrom bereit. Auch viele Geräte wie PCs oder Smartphones werden mit Gleichstrom betrieben.

Gleichspannung birgt großes Potenzial für die Industrie

Für die Industrie birgt Gleichspannung noch großes Potenzial. In den vergangenen Jahren ist der Einsatz von Elektromotoren mit drehzahlgeregelten Frequenzumrichtern im Produktionsumfeld stetig gewachsen. „Die Antriebstechnik spricht bereits Gleichstrom“, verdeutlicht Olaf Grünberg, Technologieentwickler Elektronik und DC-Industrie-Koordinator bei der Weidmüller Interface GmbH & Co. KG. Um für einen Elektromotor eine variable Spannung und Frequenz zur Verfügung zu stellen, muss bis dato zunächst die Netzwechselspannung gleichgerichtet werden. In Gleichspannungsnetzen dagegen würden die vielen Wandler überflüssig. So lassen sich auch Energiewandlungsverluste einsparen, erklärt Grünberg. Ein DC-Energienetz käme auf einen Wirkungsgrad von knapp 90 %, während das deutsche Wechselspannungsnetz weniger als 60 % erreicht.

Wie die dezentrale Energieflussregelung eines DC-Versorgungsnetzes in einer Fabrik aussehen kann, haben 21 Partner aus Industrie und Forschung in dem vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekt DC-Industrie beleuchtet. Von 2016 bis 2019 hat das Konsortium vier Testanlagen mit DC-Komponenten verschiedener Hersteller ausgerüstet und in Betrieb genommen. Auch der Verbindungstechnikspezialist Weidmüller war Teil des anwendungsnahen Forschungsprojekts. „Unser Fokus in dem Projekt lag darauf, Infrastrukturlösungen für Automationsnetze, in denen Antriebstechnik zum Einsatz kommt, hinsichtlich eines Gleichspannungseinsatzes zu prüfen. Das Erfreuliche: Wir konnten die Einspeiseleistung um etwa 60 % reduzieren. Die Energie, die aktuell verloren geht, wenn etwa ein Roboter in einer Produktionszelle generatorisch arbeitet, konnten wir zu einem sehr großen Anteil rekuperieren, unterschiedlichen Speichern oder direkt dem Netz zuführen“, bilanziert Grünberg.

Systemkonzept zeigt, wie offene industrielle Gleichstromnetze technisch realisiert werden

Auf diesen Ergebnissen setzt das Folgeprojekt DC-Industrie 2 auf. Seit Oktober 2019 arbeiten 33 Unternehmen und sechs Forschungseinrichtungen daran, das validierte Konzept eines intelligenten DC-Versorgungssystems von der Fertigungszelle auf eine Fertigungshalle zu übertragen. „Das birgt völlig neue Herausforderungen. Zwar gibt es Erfahrungen im Markt mit dynamischen Prozessen: im IT- und Beleuchtungsbereich oder in Trambahn-Netzen, die auf Gleichspannung basieren. Aber im Produktionsumfeld wurde bisher kein Netz mit so vielen schwankenden Verbrauchern aufgebaut – also Verbraucher, die ein- und abgeschaltet werden, und die auch Energie rückspeisen“, erklärt der Elektronikexperte.

Das Resultat der zwei Verbundprojekte ist das DC-Industrie-Systemkonzept. Das seit April verfügbare Konzept zeigt, wie offene industrielle Gleichstromnetze technisch realisiert werden. Die Gleichspannungsinfrastruktur aus DC-Industrie 2 wird noch bis März 2023 in neun Modellanlagen und Transferzentren bei verschiedenen Partnern realisiert und getestet. Die Leistung der Anlagen variiert bis zu 500 kW.

Energie spricht global eine Sprache

„Anlagenbetreiber sind aber nicht nur daran interessiert, Energie einzusparen. Auch Energieverfügbarkeit ist ein wichtiges Thema“, betont Grünberg. Viele Firmen produzieren und beliefern global. In Deutschland wird mit 400 V Wechselspannung gearbeitet, in Südamerika sind es 480 V. Ziel wäre laut Grünberg, die unterschiedlichen Wechselspannungen mithilfe eines Transformators mit nachfolgender Gleichrichtung in Gleichspannung umzuwandeln: „Ab dann sprechen Verbraucher immer die gleiche Sprache – und zwar weltweit. Durch die Standardisierung können Hersteller Energieverbräuche einfacher prognostizieren.“ Zudem entfallen Energiewandlungsverluste in der Gleichspannung, wodurch sich Energie und Rohstoffe einsparen ließen. „Wenn wir mit höherer Spannung arbeiten, können wir bei gleichem Querschnitt mehr Energie übertragen. Wir haben dann nur drei Leiter. Das spart bis zu 45 % Kupfer ein. Und der Monteur freut sich ebenfalls, da er zusätzlich weniger Querschnitte handhaben muss“, führt er aus.

Eine Herausforderung bei der Nutzung von Gleichspannung stellt die Schutz-, Schalt- und Verbindungstechnik dar. „Schließt man einen Frequenzumrichter, der typischerweise einen Zwischenkreis mit Kondensatoren hat, ad-hoc über einen Schalter an eine Gleichspannung an, durchläuft der Strom eine Ladekurve, die annäherungsweise in der Steigung unendlich ist. Um das zu vermeiden, lösen Sicherungen aus und wir hätten immer sofort eine Unterbrechung“, so Grünberg. Zum Schutz der Anlage muss der Kurzschlussstrom also schnell erkannt und abgeschaltet werden. Im Projekt verfolgen die Partner zwei Lösungsansätze.

Herausforderung bei Gleichspannung: annähernd unendliche Steigung von Strom-Ladekurven

Eine ist eine elektronische Lösung. Weidmüller hat eine Vorladeeinheit entwickelt, die vor einzelne Verbraucher geschaltet werden kann. Die DC-Abzweige kombiniert mit einer Vorladeeinheit entkoppeln eine Lastzone von der nächsthöheren Ebene und beinhalten optional eine mechanische Trennstelle, sodass etwa für Wartungsarbeiten die Lastzone sicher vom Haupt-DC-Netz getrennt werden kann. „Die Abzweige können bis zu 300 kW DC-Sektoren vorladen. Gleichzeitig beinhalten sie eine Strom- und Spannungsmesseinheit, somit erfolgt auch automatisch ein Monitoring vom Netz“, erklärt Grünberg. Andere Projektpartner verbauen Schmelzsicherungen. Diese im Fehlerfall zu ersetzen sei finanziell kostengünstiger als die initialen Aufwände für eine elektronische Lösung, aber weniger unterstützend wie mit den messtechnischen Zusatzfunktionen.

Parallel rüstet der Detmolder Hersteller derzeit sukzessive Ausbildungsmaschinen in einer ersten Versuchsanlage im Produktionsumfeld von AC auf DC um: So können sowohl Auszubildende und Fachkräfte von Weidmüller als auch Kunden und Partner in Trainings lernen, mit DC-Netzen zu arbeiten.

Weiterführende Informationen

Mehr Infos zu den Projekten DC-Industrie 1 und 2.

Hier finden Sie die Folgeteile der Serie Klimaneutralität in Industrieunternehmen:

Teil eins der Serie: Stand der erneuerbaren Energieversorgung in Deutschland

Teil zwei der Serie: Besuch bei Phoenix Contact

Teil drei der Serie: Verbundprojekt ‚Technische Infrastruktur für digitale Zwillinge‘

Kontakt:

Weidmüller GmbH & Co. KG

Klingenbergstraße 26

32758 Detmold

www.weidmueller.de