Mit thermischer Kühlung in der Industrieproduktion steigert das Velux-Produktionswerk im thüringischen Sonneborn die Energieeffizienz und senkt CO2-Emissionen. Dabei optimiert das Absorptionskältesystem vom Typ Chillii der SolarNext AG die Klimatisierung in der Produktionshalle.

Frank Molter, Vorstand SolarNext AG, Bernau am Chiemsee

Ihre Vorreiterrolle im Bereich innovativer Energieeinsatz hat die SIG Sonneborn Bauzubehör-Industriegesellschaft mbh erneut unterstrichen. Die Produktionsstätte von Velux-Dachfenstern am Standort Sonneborn hat vorigen Juli ein thermisches Kühlsystem in Betrieb genommen, an das die Thüringer vier Ziele knüpften: Die Produktion sollte wesentlich energetisch optimiert werden, das Hallenklima verbessert, die CO2- Emsionen deutlich verringert und die Kosten signifikant reduziert werden. Das vom System- anbieter SolarNext AG aus Bernau am Chiemsee errichtete thermische Kühlsystem lieferte das gewünschte Ergebnis: Ein nachhaltiger und ressourcenschonender Produktionsprozess als Basis für eine konzernweite Umsetzung einer ganzheitlichen Energieverbrauchsoptimierung.

Konkret: Das vom Ingenieurbüro für Technische Gebäudeausrüstung IPH Klawonn Selzer GmbH mit Sitz in Weimar und Frankfurt/M. geplante System wandelt die Wärme des Velux-Nahwärmenetzes in Kälte um. Dabei stellt es eine Gesamtkälteleistung von 350 kW zur Verfügung, verbessert das Hallenklima deutlich und senkt durch den Einsatz des Absorptionskältesystems die CO2-Emissionen um etwa 90 t pro Jahr.

Energetische Optimierung am Standort hat Priorität

Der Produktionsstandort Sonneborn von Velux umfasst neun Produktionshallen, die teilweise untereinander verbunden sind, drei Lagerhallen und ein Zentrallager für die fertigen Produkte. Insgesamt erstreckt sich die beheizte Produktionsfläche auf circa 36 400 m² sowie etwa 12 600 m² unbeheizte bebaute Fläche. Seit mehreren Jahren hat die energetische Optimierung am Standort sehr hohe Priorität. So wurden bereits umfangreiche Maßnahmen umgesetzt, etwa eine Photovoltaikanlage errichtet, ungeregelte Pumpen ausgetauscht, das Heizsystems durch Überrechnung der Hydraulik otpimiert sowie effiziente Hallenbeleuchtung und Torluftschleieranlagen eingesetzt. Dabei setzt Velux auf ein Energiemanagementsystem und ist nach ISO 50001 zertifiziert.

Mit dem Projekt in Sonneborn hat Velux die dortigen Produktionsbedingungen durch Konstanthalten der klimatischen Bedingungen unter Maßgabe eines sinnvollen Energieeinsatzes verbessert und eine daraus resultierende CO2-Einsparung sichergestellt. Hierzu wurden die vorhandenen Ressourcen (Holzspäne) genutzt und der zusätzliche elektrische Energieaufwand minimiert. Da ein Großteil der wärmetechnischen Verbraucher im Sommer keinen Bedarf hat, der Späneanfall aus dem Fenster-Produktionsprozess aber trotzdem besteht, kann das vorhandene Velux-Nahwärmenetz nun auch im Sommer voll genutzt und aus der Wärme über die Absorptionskältesysteme Kälte erzeugt werden.

Absorptionsanlage wird sich in drei Jahren amortisiert haben

Um die hohe Produktionsqualität weiterhin sicherzustellen, wurde eine Teilklimatisierung in der Produktionshalle vorgesehen. Bisher existierte eine Kompressionskältemaschine zur Kühlung der hydraulischen Aggregate. Aufgrund der hohen Wirtschaftlichkeit der Absoptionstechnologie durch die kostenlos zur Verfügung stehende Wärme (Holzspäne), wird sich die Absorptionsanlage innerhalb von drei Jahren amortisiert haben. Die elektrische Leistungsaufnahme der Absorber ist etwa 90% geringer als die der Kompressionskältemaschinen. Dadurch sinkt auch die CO2-Emission.

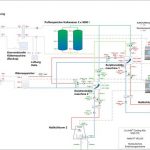

Für die technische Umsetzung kamen zwei von SolarNext entwickelte Chillii Cooling Kits zum Einsatz. Ein Kit enthält neben dem Chillii System Controller – dem Herzstück der Anlage – unter anderem als weitere wichtige Bestandteile einen Absorber mit einer Kälteleistung von 175 kW und einen Nasskühlturm. Außerdem wurden noch ein 10 m³-Kaltwasserspeicher und ein 5 m³ großer Heißwasserspeicher eingerichtet, um die hydrauliche Verschaltung optimal auszugestalten. In der so neu entstandenen Kältezentrale wurde zudem Platz für ein drittes Chillii Cooling Kit vorgesehen, um über ein weiteres Absorptionssystem eine Leistungsreserve für zukünftige Erweiterungen sicherzustellen.

Bis zu einer Außentemperatur von 10 °C deckt die bestehende Kompressionskältemaschine mit ihrer integrierten freien Kühlung den Kältebedarf der hydraulischen Aggregate in der Produktionshalle. Bei höheren Außentemperaturen werden die Absorber freigegeben und übernehmen die Kälteproduktion. Parallel dazu speisen die Absorber die Kälteversorgung eines Lüftungsgerätes (Kühlregister) für die Teilklimatisierung der Produktionshalle. Nur zu Spitzenlastzeiten im Sommer werden die Verdichter der bestehenden Kompressionskältemaschine dann noch zugeschaltet, da die beiden Absorptionssysteme zur Deckung einer bestimmten Grundlast ausgelegt wurden.

Absorptionstechnologie senkt Betriebskosten und CO2-Emission

Das Thema Kühlen wird angesichts der globalen Klimaerwärmung immer wichtiger. Vergleicht man die Mengen eingesetzter Energie für Heizen und Kühlen, so werden weltweit etwa 75% für die Kühlung und lediglich 25% für Heizen verwendet, Tendenz steigend. Die konventionelle Technik der Kühlung – die sogenannte Kompressionskältetechnik – verwendet Strom als Antriebsenergie. Zudem werden in den meisten Fällen umweltschädliche Kältemittel eingesetzt, die in die Umwelt gelangen und den Treibhauseffekt fördern. Die thermische Kühlung dagegen nutzt keinen Strom, sondern Wärme als Antriebsenergie. Dabei sind verschiedene Wärmequellen als Antriebsenergie einsetzbar: beispielsweise Solarwärme, Nah- oder Fernwärme, Wärme aus KWK-Anlagen, Abwärme eines BHKW, Biomasse- und Prozessabwärme.

Seit 2009 sind Sorptionskälteanlagen förderfähig, sobald deren Antrieb mittels Sekundärwärme oder Solarwärme erfolgt und sie eine Kälteleistung von mindestens 5 kW erbringen (Bundesamt für Wirtschaft und Ausfuhrkontrolle, www.bafa.de/bafa/de/energie/kaelteanlagen/neue_richtlinie_2014/index.html Bei Sekundärwärme handelt es sich dabei um jegliche Form von Abwärme (beispielswseise Abgas, Dampf, Heiß- oder Warmwasser).

Betriebliches Energiemanagement senkt Energiekosten systematisch

Energiemanagement ist ein wirkungsvolles Instrument, um den Energieverbrauch und die Energiekosten eines Unternehmens systematisch zu reduzieren und Strukturen zur Kontrolle und Reduzierung der Energieverbräuche zu schaffen. Darunter versteht man die vorausschauende und systematisierte Koordinierung der Beschaffung, Umwandlung, Verteilung und Nutzung von Energie innerhalb eines Unternehmens. Ein betriebliches Energiemanagement gewährleistet die Transparenz der Energieverbräuche in den verschiedenen Produktionsbereichen und stellt die verursachergerechte Zuordnung der Energiekosten sicher. Es werden Kontrollmechanismen eingesetzt, die es ermöglichen, auf signifikante Änderungen im Energieverbrauch einzelner Bereiche schnell zu reagieren.

Wichtig ist es, die Einführung eines Energiemanagements klar im Unternehmen zu kommunizieren und dessen Bedeutung herauszustellen. Es sollten strategische Energieziele festgelegt und im Laufe des Energiemanagementprozesses so weit präzisiert werden, dass konkrete Verbesserungsmaßnahmen abgeleitet werden können. Ein aus allen Betriebsbereichen zusammengesetztes Energieteam sollte die Umsetzung der Maßnahmen vorantreiben. Geleitet wird das Team von einem Energiemanager, der federführend in Abstimmung mit der Geschäftsführung ein Energiemanagementsystem implementiert, in dem alle notwendigen Organisations- und Informationsstrukturen klar geregelt sind.

Energiecontrolling kontrolliert, analysiert und steuert aktiv Verbräuche

Erfolgsentscheidend ist das sogenannte Energiecontrolling, also die aktive Kontrolle, Analyse und Steuerung von Verbräuchen, die Definition von Kennzahlen und die daraus folgende Energieanalyse, welche die Energieversorgung, -bereitstellung und -nutzung im Unternehmen untersucht. Die Ergebnisse der Energieanalyse werden zur Erarbeitung von Energieeffizienzmaßnahmen herangezogen, was sowohl technische als auch organsiatorische Veränderungen sein können.

Nach deren Analyse und Bewertung gilt es einen Maßnahmen- und Umsetzungsplan zu verabschieden, der insbesondere auf Basis von Wirtschaftlichkeitsberechnungen bzw. Amortisationsrechnungen bei Investitionen beruht. Unterstützung bei der Einführung eines Energiemanagements bietet das „Handbuch für betriebliches Energiemanagement“, das die Deutsche Energie-Agentur (Dena) im Rahmen der Initiative Energieeffizienz unter www.energyefficiencyaward.de zur Verfügung stellt. Seit dem 15.08.2013 werden die Einführung von Systemen zum Energiemanagement (DIN EN ISO 50001) sowie Energiecontrolling (DIN EN 16247–1 oder „Alternatives System“) staatlich gefördert. Außerdem werden auch der Erwerb von Mess-, Zähler- und Sensortechnologie oder Software in Verbindung mit der Einführung von Energiemanagementsystemen bezuschusst (Bundesamt für Wirtschaft und Ausfuhrkontrolle, www.bafa.de/bafa/de/energie/energiemanagementsysteme/index.html

Energieeffizienz im Kältemarkt nutzen

Die Veränderung von Umwelt und Klima bringt neue Aufgaben und Herausforderungen mit sich, denen sich Gesellschaft und Wirtschaft stellen müssen. Das Ziel von nationalen Umwelt- und Klimaschutzmaßnahmen ist eine Emissionsreduzierung klimaschädlicher Gase um 40 % bis 2020 und um 80 % bis 2040 (Vergleichswerte von 1990). Zusätzlich dazu erwartet die Bundesregierung eine Verdopplung der Energieproduktivität von 1990 bis 2020, weshalb die Steigerung der Energieeffizienz oberste Priorität besitzt und zudem als wichtiges Kriterium für die Steigerung und Aufrechterhaltung der Wettbewerbsfähigkeit gilt.

Der Bedarf an energieeffizienten Produkten und Dienstleistungen steigt, wodurch sich zwar der Markt erweitert, zugleich aber auch Wettbewerbs- und Kostendruck zunehmen. Für die Wirtschaft bedeutet dies vor allem eine Anpassung und Optimierung der eigenen Produkte und Dienstleistungen oder auch ein Umdenken in der Markt- und Wettbewerbsstrategie.

Derzeit verbraucht die Kälteerzeugung in Deutschland 14 % der Elektroendenergie beziehungsweise 6,8 % der gesamtdeutschen Primärenergie. Konkret bedeutet dies einen Verbrauch von etwa 90 TWh pro Jahr. Etwa 90 % der Kälte wird derzeit von Kompressionskälteanlagen erzeugt. Andere Techniken nehmen aktuell eher eine Nischenposition ein, wobei beispielsweise Kraft-Wärme-Kälte-Kopplung (KWKK) und Absorptionskälteanlagen ein großes Potenzial für die Energiereduzierung und Energieeffizienz aufweisen.

Die Kälteerzeugung findet vor allem für Kühl- und Klimatisierungsprozesse statt. Größter Abnehmer mit etwa 67 % ist die Nahrungsmittelindustrie, die Kälte für Herstellung, Transport, Lagerung und Verkauf nutzt. Einen weiteren großen Anteil nimmt die Klimatisierung von Gebäuden ein, die etwa 22 % des Kältebedarfs ausmacht. Langfristig betrachtet wird der Kältebedarf steigen, da immer mehr Prozesse in der Wirtschaft und Gesellschaft auf Kühlung angewiesen sein werden. Die Kälteerzeugung bietet ein sehr großes Potenzial für die Reduzierung des Energieverbrauchs. Bereits kleine Optimierungen in der Technik, am Gebäude oder im Nutzungsverhalten ermöglichen eine Einsparung von bis zu 60 %.

Solares Heizen und Kühlen nimmt weltweit zu

Solares Heizen und Kühlen wird künftig eine große Rolle in Gebäuden und in der Industrie spielen – das ist das Fazit der aktuellen SHC 2013-Konferenz Solares Heizen und Kühlen für Gebäude und Industrie, die Ende September 2013 von der IEA SHC (Solar Heating & Cooling Programme der Internationalen Energie-Agentur IEA) und der ESTIF (European Solar Thermal Industry Federation) in Freiburg veranstaltet wurde.

Nie zuvor wurde so viel Solarthermie wie heute eingesetzt, ihre Nutzung für industrielle Prozesse, zur Kühlung oder in Fernwärmenetzen hat sich deutlich erhöht. Mit einem weltweiten Marktwachstum von 14 % im Jahr ist die Solarthermie auf dem Weg, die Hälfte des Niedertemperatur-Wärmebedarfs mit Solarwärme-Energie sicherzustellen, solares Heizen und Kühlen hat sich in zahlreichen Konzepten für Wohn-und Nichtwohngebäude bewährt. Zudem gibt es mehr und mehr Projekte, in denen die Industrie die Solartechnologie für Prozesswärme nutzt.

Vor allem die solare Kühlung wird zunehmend in den sonnigen Regionen der Welt umgesetzt, so die abschließende Zusammenfassung von Werner Weiss, Vorsitzender des IEA Solar Heating and Cooling Programms (IEA SHC). Fast ein Sechstel (16,5 %) des weltweiten Energieverbrauchs für Heizung und Kühlung könnten nach Erhebungen der Internationalen Energieagentur (IEA) bis 2050 durch solares Heizen und Kühlen erbracht werden. Die IEA geht in ihrer SHC-Roadmap von einem Beitrag von 1,5 % pro Jahr mit einer installierten Leistung von mehr als 1000 GW aus. Dadurch könnten jährlich rund 800 Megatonnen CO2-Emissionen vermieden werden, diese Menge ist größer als die den gesamten CO2-Emissionen in Deutschland im Jahr 2009. Für das Erreichen des europäischen Ziels von nahezu Null-Energie-Gebäuden könnte der Baustandard ab 2021 die benötigten Impulse geben, um Solarthermie zu einem wirklichen Standard in Neubauten zu machen.

Teilen: