Inhaltsverzeichnis

1. Künstliche Intelligenz im Mittelstand noch zu selten im Einsatz

2. Rückkopplung zwischen KI-System und Nutzer fehlt oft noch

3. Bedienerfreundliches Expertensystem stellt Menschen in den Mittelpunkt

4. Bidirektionaler Prozess statt Einbahnstraße

5. Hilfe beim Fehlermanagement

6. Chance, sich zu beteiligen

7. Umfrage zum Status quo

8. Hohe Beteiligung großer Unternehmen

9. Relevante Daten zu erfassen stellt Betriebe vor Probleme

10. Daten sollen das Unternehmen nicht verlassen

11. KI-Managementsysteme helfen

12. Mehr Know-how im Bereich Künstlicher Intelligenz erforderlich

Wir erleben spannende Zeiten. Corona und der Klimawandel haben die Welt und unsere Werte verändert. Auf dem Weg in die Zukunft spielt künstliche Intelligenz an vielen Stellen eine entscheidende Rolle. Als Schlüsseltechnologie birgt KI enormes Innovationspotenzial. Auch in der produzierenden Industrie sind Algorithmen und sich selbst optimierende Prozesse wichtige Voraussetzungen für den künftigen Erfolg.

Künstliche Intelligenz im Mittelstand noch zu selten im Einsatz

Doch bislang wird maschinelles Lernen in der Produktion – insbesondere im Mittelstand – wenig genutzt. Unsicherheiten bestehen vielerorts noch hinsichtlich des wirtschaftlichen Nutzens, der Anwendbarkeit im eigenen Produktionsumfeld sowie der Datensicherheit und der Rechteverteilung. Zu den Hemmnissen für den Einsatz von KI gehört mitunter aber auch das Alter der Produktionsmaschinen. Die nötigen Daten lassen sich mitunter nicht oder nur mit großem Aufwand erfassen. Laut dem Stuttgarter Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) fehlt in vielen produzierenden Unternehmen nach wie vor der digitale Unterbau. Maschinen seien nicht ausreichend vernetzt, Datenerfassung nicht im erforderlichen Maß vorhanden. Hinzu komme, dass die IT-Infrastruktur oft heterogen und schwer zu warten sei.

Viele KMU fürchten deshalb inzwischen, in Sachen Industrie 4.0 und KI den Anschluss zu verpassen. Manche Betriebe zeigen sich besorgt darüber, dass Forscher und Unternehmensförderung sie aus den Augen verlieren könnten und sie in der Folge keine Chance mehr haben, relevante Entwicklungen mitzugestalten.

Dass maschinelles Lernen und intelligente Algorithmen Fertigungsprozesse schon heute erheblich verbessern können, das zeigen bereits im Markt verfügbare Lösungen. Zwei Beispiele dafür: Trumpf nutzt KI unter anderem in automatisierten Laserschneidanlagen, um das Herausheben der geschnittenen Teile aus dem Restgitter zu optimieren. Und DMG Mori-Kunden können mithilfe maschinellen Lernens unter anderem die Fehlereinflüsse beim Wälzschälen minimieren.

Rückkopplung zwischen KI-System und Nutzer fehlt oft noch

Der Einsatz künstlicher Intelligenz in der Produktion gleicht oft noch einer Einbahnstraße. Zwischen dem lernenden KI-System und dem Nutzer fehlt in der Regel eine Rückkopplung, die über die reine Bewertung der errechneten Lösungen hinausgeht. Und noch zwei weitere wichtige Hürden haben mit den am KI-Prozess beteiligten Menschen zu tun: Neben der Transformation der Arbeit, wo es zu signifikanten Verschiebungen der Aufgaben zwischen Mensch und Maschine kommen wird, erfordern KI-Systeme mehr Fachkräfte, die gut ausgebildet sind und entsprechend geschult werden müssen. Diese Experten sind die Voraussetzung, um intelligente Systeme zu entwickeln, zu betreiben und zu warten sowie die Fehlersuche und fortlaufende Verbesserungen voranzubringen.

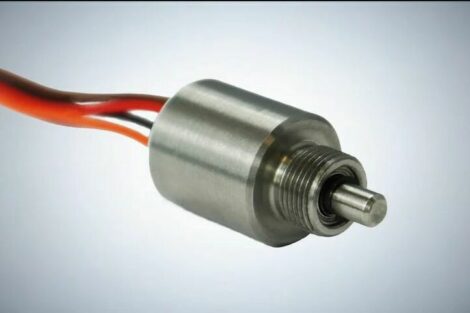

Bild: Fraunhofer IPT

Bedienerfreundliches Expertensystem stellt Menschen in den Mittelpunkt

Spielte menschliches Wissen bislang hauptsächlich als Datenquelle beim Anlernen künstlicher Intelligenz eine zentrale Rolle, gehen die Forscher am Aachener Fraunhofer-Institut für Produktionstechnologie (IPT) nun im Projekt „GeMeKI – Generalisierung von menschzentrierten KI-Applikationen für die Produktionsoptimierung“ einen Schritt weiter: Gemeinsam mit Industriepartnern entwickeln sie zu drei ausgewählten Fertigungsverfahren die Komponenten für ein bedienerfreundliches Expertensystem, das den Menschen und nicht die Softwareanwendung in den Mittelpunkt stellt. Ziel ist es, die Mensch-Maschine-Interaktion in beide Richtungen zu verbessern und auf diese Weise auch die Akzeptanz digitaler Assistenzsysteme im betrieblichen Alltag zu steigern. Im BMBF-geförderten Projekt entsteht ein Gesamtsystem aus KI, Sensorik und Produktionstechnik, das sich – im Gegensatz zu den bisherigen Insellösungen – nahtlos in die Wertschöpfungskette einfügen kann und sich an beliebige weitere Anwendungsfelder anpassen lässt.

Bidirektionaler Prozess statt Einbahnstraße

Für die Nutzer gibt es in diesem System stets mehrere Schnittstellen zur Interaktion: An die Stelle des gängigen unidirektionalen Ablaufs, bei dem der Mensch die von der KI gefundenen Lösungswege bewertet, selbst aber kein Feedback erhält, soll ein dynamischer, bidirektionaler Prozess treten. Das bedeutet, dass Nutzer in der Anwendung der gefundenen Lösungen aktiver als bisher ins Geschehen eingreifen und selbstständig korrigieren können. Zudem erzeugen sie mithilfe von Sensorik neue, verbesserte Rohdaten, die die KI-Modelle mit weiteren Informationen anreichern. Wie das funktionieren kann, erproben die Wissenschaftler anhand dreier Beispielprozesse, dem Fügen, dem Trennen und dem Umformen.

Hilfe beim Fehlermanagement

Kürzer werdende Innovationszyklen bei hochwertigen und komplexen Produkten sowie die steigende Zahl an Modell- und Ausstattungsvarianten lassen die Herausforderungen für Hersteller und Zulieferer erahnen. Hier kann der Einsatz künstlicher Intelligenz den Weg zu Wirtschaftlichkeitsreserven ebnen. Um dieses Potenzial zu erschließen, hat das am Werkzeugmaschinenlabor WZL der RWTH Aachen gestartete Forschungsprojekt „value chAIn“ ein ganzheitliches, intelligentes Fehlermanagement entlang der Wertschöpfungskette zum Ziel. Durch die Rückkopplung von Produktions- und Felddaten und eine aufbauende, KI-basierte Datenanalyse sollen Verfügbarkeit und Leistung sowie das frühzeitige Identifizieren und nachhaltige Abstellen von Prozess- und Produktfehlern optimiert werden. Um Fehler in der Produktion proaktiv abzustellen, Wartungen in der Nutzungsphase vorausschauend durchzuführen oder die Entwicklung von Produkten zu optimieren, wollen die Forscher intelligente Analysemethoden zur Entscheidungsunterstützung entwickeln und implementieren. Wesentliche Voraussetzung dafür ist das organisationsübergreifende Bereitstellen von Produktions- und Nutzungsdaten. Und auch Dr. Alexander Broos, Leiter Forschung und Technik beim Verein Deutscher Werkzeugmaschinenfabriken (VDW), betont: „Die partnerschaftliche Zusammenarbeit über Disziplingrenzen hinweg ist essenziell für die Sicherung eines Wettbewerbsvorteils in den klassischen wirtschaftsstarken Disziplinen.“

Bild: WZL

Chance, sich zu beteiligen

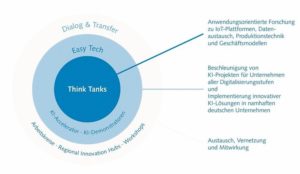

Mit dem Ziel, den Einsatz von KI in der Produktion zu beschleunigen, unterstützt der VDW das vom Bundeswirtschaftsministerium geförderte Innovationsprojekt „Next Level Ecosphere for Intelligent Industrial Production“, kurz IIP-Ecosphere. Das Projekt vernetzt Akteure aus Wirtschaft und Wissenschaft in einem Ökosystem der intelligenten Produktion und entwickelt anwendungsorientierte KI-Methoden und innovative Geschäftsmodelle für die nächste Generation der Industrie 4.0. Die Wettbewerbsfähigkeit soll durch eine sich selbst optimierende Produktion gestärkt werden. Das Ökosystem mit 18 Konsortial- und 57 assoziierten Partnern entwickelt unter anderem einen KI-Lösungskatalog, der Unternehmen einen schnelleren Überblick über verfügbare Lösungen und deren Anwendungen bieten soll, sowie eine virtuelle Plattform. Besonderes Augenmerk genießt dabei die Nutz- und Anwendbarkeit im industriellen Umfeld. Zudem werden rechtliche, organisatorische und technische Rahmenbedingungen erarbeitet, damit Daten einfacher und sicherer geteilt werden können. Das soll helfen, neue Dienste zu entwickeln und zu verbessern. Letztlich will man so vor allem Mittelständler und Start-ups in die Lage versetzen, KI-Methoden zur intelligenten Produktion selbst anzuwenden und weiterzuentwickeln. Der offene Ökosystemansatz von IIP-Ecosphere mit vielen Beteiligungsmöglichkeiten bietet den Unternehmen die Möglichkeit, Herausforderungen gemeinsam anzugehen und technologische Alternativen zu entwickeln, die KI für viele Unternehmen zugänglich machen.

Bild: IIP Ecosphere

Umfrage zum Status quo

Im Rahmen von IIP-Ecosphere führten die Forscher auch eine Online-Umfrage durch, deren Ziel es war, den aktuellen Stand in den Unternehmen sowie die praktischen Herausforderungen in Bezug auf den Einsatz von KI und damit verbundenen Themen zu ermitteln. „Wir wollten notwendige Handlungsfelder aufzeigen, in denen IIP-Ecosphere die Nutzbarmachung von KI-Methoden aktiv beschleunigen kann“, erklärt Projektleiterin Dr. Claudia Niederée vom Forschungszentrum L3S in Hannover. An der Umfrage nahmen 75 Unternehmen teil, zwei Drittel davon aus der Werkzeugmaschinenindustrie.

Hohe Beteiligung großer Unternehmen

Auffällig war die mit 70 % hohe Beteiligung größerer Unternehmen. Hintergrund könnte laut Niederée eine im Vergleich zu mittelständischen Betrieben stärkere Beschäftigung mit KI-Themen sein. Mit über 37 % gab ein recht hoher Anteil der Befragten an, bereits in KI-basierte Lösungen involviert zu sein. Demgegenüber finden über die Hälfte der Befragten das Thema zwar spannend, hatten aber noch keine Gelegenheit, sich damit zu beschäftigen. Überwiegend einig sind sich die Befragten, dass KI zur Unterstützung und nicht als Ersatz für Menschen in der Produktion eingesetzt werden soll.

Die Zahl von Anbietern und Lösungen fürs Umsetzen von KI-Projekten in der Produktion wächst stetig. Für Anwender wird der Markt zunehmend unübersichtlich. Als häufigstes Hindernis beim Identifizieren geeigneter KI-Lösungen gaben die Befragten mit 65 % Probleme beim Bewerten des wirtschaftlichen Nutzens im eigenen Anwendungskontext an. Mit 64 % knapp auf dem zweiten Platz liegt die Frage, ob die jeweilige KI-Lösung überhaupt im eigenen Umfeld anwendbar ist.

Relevante Daten zu erfassen stellt Betriebe vor Probleme

Die Umfrageergebnisse zeigen, dass über 90 % der Unternehmen bereits Produktionsdaten erfassen. Jedoch gibt fast die Hälfte der Befragten an, dass das Erfassen der relevanten Daten sie vor Probleme stellt. Ein zwiespältiges Bild ergab sich beim Thema Data Sharing. Auf der einen Seite denken 57 % der Befragten, dass sie von den Daten anderer Unternehmen profitieren könnten, andererseits würden nur 16 % unternehmensfremde Daten erwerben. Und 59 % sehen noch Klärungsbedarf bei rechtlichen Fragen.

Daten sollen das Unternehmen nicht verlassen

Fast die Hälfte der Befragten gibt an, Cloud-Lösungen für den Umgang mit Unternehmensdaten einzusetzen. Rund zwei Drittel stimmen aber auch der Aussage zu, dass Produktionsdaten das Unternehmen nicht verlassen dürfen. Nur knapp 10 % der Befragten setzen vorrangig auf eine Onsite-Lösung und würden keine Cloud-Lösung nutzen.

In der industriellen Produktion werden vermehrt IIoT-Plattformen eingesetzt, die das koordinierte Steuern von Maschinen und das zentralisierte Sammeln von Daten unterstützen. Fast ein Drittel der befragten Unternehmen setzt bereits eine solche Software-Lösung ein. Dem gegenüber haben knapp 45 % keinen Einsatz geplant. Laut der Umfrage sind es vorrangig größere Unternehmen, die bereits aktiv von IIoT-Plattformen Gebrauch machen.

KI-Managementsysteme helfen

Um die mit KI verbundenen Risiken zu handhaben, eine sichere Nutzung zu gewährleisten und die Kompatibilität zu ermöglichen, sind behördliche Richtlinien und internationale Standards notwendig, an denen sich Unternehmen und andere Organisationen bei der Nutzung und Entwicklung neuer KI-Technologien orientieren können. Normierte Managementsysteme wie sie aus anderen Unternehmensbereichen geläufig sind, befinden sich im KI-Umfeld aber noch in der Entwicklung.

Ein internationaler Standard für KI-Managementsysteme wird aktuell von einer gemeinsamen Arbeitsgruppe der Normungsorganisationen ISO und IEC erarbeitet. Derzeit besteht er als Arbeitsentwurf, den das Fraunhofer IAIS in einer Studie untersucht hat. Dabei ging es darum, inwieweit der Standard Unternehmen und Organisationen dabei unterstützen kann, KI- Technologien auf vertrauenswürdige Weise zu nutzen und zu entwickeln. Die IAIS-Studie „Management System Support for Trustworthy Artificial Intelligence“ zeigt, dass ein KI-Managementsystem für Unternehmen künftig ein wichtiger Schritt sein kann, um geeignete Strategien und Prozesse zu definieren. „Für Organisationen, die KI einsetzen, sollte das Ziel, verantwortungsvoll, vertrauenswürdig und rechtskonform zu sein, in ihrer Governance-, Risk- und Compliance-Strategie deutlich zum Ausdruck kommen“, empfiehlt Dr. Michael Mock, Co-Autor der Studie. KI-Managementsysteme könnten Unternehmen und Entwickler auch langfristig beim Einhalten aktueller und kommender Richtlinien und Gesetze unterstützen.

Darüber hinaus ist das IAIS etwa im Projekt „Zertifizierte KI“ an der Definition praxistauglicher Prüfgrundlagen und Kriterien für die Vertrauenswürdigkeit und Zuverlässigkeit von KI-Systemen beteiligt.

Mehr Know-how im Bereich Künstlicher Intelligenz erforderlich

Dass das KI-Wissen auch bei den Verantwortlichen und Entscheidern in der Industrie wachsen müsse, betont Prof. Jörg Krüger, Leiter des Instituts für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin. Der Leitautor des Standpunktpapiers „KI in der Produktion“ der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP) sagt: „Um KI voranzubringen, braucht es noch mehr Verständnis für Machine Learning.“ Wenn Verantwortliche in Unternehmen mehr über maschinelles Lernen wüssten, können sie Entscheidungen der Systeme auch besser nachvollziehen und akzeptieren.

Studie zum Status quo

Im Rahmen des Projekts IIP-Ecosphere führten Forscher eine Industrieumfrage zu Erwartungen, Erfahrungen und Herausforderungen beim Einsatz von KI-Systemen in der Produktion durch. Die Studie ist als White Paper mit dem Titel „KI in der Produktion – quo vadis?“ zu finden unter: http://hier.pro/b0YgA