Der CT-Dienstleister Microvista ersparte einem Auftraggeber das Einschmelzen von 3000 Zylinderköpfen. Um kritische Maße nachzumessen, tomografierte das Unternehmen die komplette Charge auf einer Inline-CT-Anlage. Mit Hilfe einer Analysesoftware konnte der Zeitaufwand für die Auswertung auf Produktionstakt-Niveau gesenkt werden. Das zeigt: Die CT ist inline- fähig geworden.

Leichte und damit sparsame Fahrzeuge liegen im Trend. Die Automobilindustrie ist mehr denn je angehalten, Spritverbrauch und CO2-Ausstoß nach allen Regeln der Konstrukteurskunst zu senken, unter anderem durch Gewichtsreduktion. Das Schlagwort heißt Downsizing. Eine Folge: Komponenten wie Motor- oder Getriebe werden zunehmend kompakter und damit auch dünnwandiger. Beispielsweise trennen die Öl- und Kühlwasserkreisläufe in Motorblöcken oder Zylinderköpfen nur noch wenige Millimeter. Die Anforderungen an die Gießtechnik steigen damit; eine sorgfältige und regelmäßige Qualitätskontrolle gewinnt im Zuge dieser Entwicklung immer mehr an Bedeutung.

Das zeigte sich auch bei einem konkreten Projekt im Hause des CT-Dienstleisters Microvista GmbH in Blankenburg im Harz. Die Vorgeschichte: Ein Motor war auf dem Prüfstand geplatzt. Bei dem verbauten Zylinderkopf aus Leichtmetallguss erwies sich die Wandstärke zwischen Wasserraum und Einlasskanal als zu dünn. Ein nicht rechtzeitig ausgemusterter Kernkasten war der Verursacher.

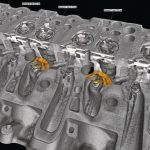

Die Kerne der Kästen wachsen mit den Abgusszyklen; umgekehrt nehmen die Wandstärken der Bauteile ab. Um weiteren Motorschäden durch unterschrittene Toleranzen vorzubeugen, erteilte die Gießerei Microvista den Auftrag, insgesamt vier Wandstärken zwischen Einlass und Kühlkreislauf der kompletten Charge Zylinderköpfe, 3000 Stück, mit Hilfe des Computertomografen nachzumessen.

Wenn es sich bei der Charge um Rohgussbauteile direkt aus der Gussform gehandelt hätte, hätten es die CT-Spezialisten mit einem ganz normalen Projekt zu tun bekommen. Dem war aber nicht so. Die Zylinderköpfe enthielten bereits vormontierte Ventilsitze- und -führungen, also Stahl- und Buntmetallteile. Für das Scannen auf dem Computertomografen ist das ein gewisses Handicap.

Lutz Hagner, Geschäftsführer bei Microvista: „Ein Mix aus Aluminium und Metallen höherer Dichte bedeutet unterschiedliche Durchstrahlungsbedingungen. Im CT-Datensatz entstehen Artefakte, welche die weiteren Untersuchungen erschweren.“ Erschweren, aber nicht unmöglich machen. Die Spezialisten bei Microvista verwenden zur Auswertung die Analysesoftware VG Studio Max der Volume Graphics GmbH, Heidelberg. Die aktuelle Version 2.2 enthält Tools, die mit solchen Bedingungen zurechtkommen.

Doch der Reihe nach. Soll ein noch relativ neues Messverfahren zum Einsatz kommen, erwarten die Auftraggeber eine Verifikation der Messmittelfähigkeit. „Wir haben zunächst mit Hilfe eines Aluminiummesskörpers den systematischen Messfehler unserer Anlage ermittelt“, erklärt Hagner. „Außerdem haben wir einen Zylinderkopf zersägt und konventionell nachgemessen. Daraus ergab sich ein Messfehler der CT-Anlage von etwa 50 µm. Das ist ein Wert weit unter der Gusstoleranz.“ Dem Projektstart stand folglich nichts mehr im Wege.

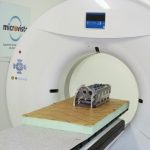

Um 3000 Zylinderköpfe in akzeptabler Zeit zerstörungsfrei überprüfen zu können, ist eine schnelle CT-Anlage erforderlich, das heißt eine Anlage, wie sie auch in der Medizintechnik verwendet wird, mit einer Röntgenröhre, die um das Objekt rotiert. Ebenfalls unverzichtbar ist eine geschlossene Prozesskette. Die Auswertungssoftware VG Studio Max bietet neben den Analysen der CT-Datensätze (Voxeldaten) dafür die Voraussetzungen.

Beispielsweise verbindet die von Volume Graphics zur Verfügung gestellte SDK-Schnittstelle (SDK = Software Development Kit) CT-Anlage und Analysesoftware. Das Modul startet die Analyseprogramme, sobald die Schnittbilder des Objekts vom Computertomografen vorliegen. Von zentraler Bedeutung ist für Microvista außerdem die Fähigkeit der Software, sowohl mit der Voxel- wie auch mit CAD-Datenwelt umgehen zu können.

Die von Microvista für das Projekt eingerichtete Prozesskette stellt sich so dar: Zunächst werden die Bauteilteildaten (Chargen-/Serien-Nr.) erfasst. Dann erfolgt die Digitalisierung des Bauteils in der CT-Anlage mit anschließender Erfassung der CT-Schnittbilder und der Generierung eines Voxelmodells mit VG Studio Max. Es geht weiter mit der Oberflächenfindung und Registrierung, also der Ausrichtung des Voxelmodells auf das CAD-Modell sowie einer erweiterten Oberflächenfindung. Auf dieser Grundlage werden die minimalen Wandstärken ermittelt. Die Ergebnisse werden reportet und tabellarisch kategorisiert, bevor die Bauteile abschließend nach den Kategorien auf Paletten verpackt werden.

Die Arbeitsschritte laufen dank SDK-Modul und Makroaufruf des Prüfplans vollautomatisch ab. Da es sich um konische Wände handelt setzten die Messspezialisten die Zahl der einzelnen Messpunkte pro Wand auf zehn fest. Bei vier zu messenden Wandstärken hatte VG Studio MAX folglich 40 einzelne Maße zu erfassen und auszuwerten.

Die abschließende Kategorisierung diente zu Trennung der Zylinderköpfe in Gut- und Ausschussteile. Die in einer Datenbank hinterlegten Bauteilinformationen lassen eine Rückverfolgung bis zum verwendeten Kernkasten zu. In einem realen Inline-Szenario könnte der Anwender rechtzeitig reagieren und den betreffenden Kernkasten austauschen oder warten.

Der Arbeitsschritt Registrierung erforderte aufgrund der vormontierten Stahl- und Buntmetallteile in den Zylinderköpfen mehr Rechenzeit als gewöhnlich. Wie schon erwähnt, verursachten diese Teile Artefakte in den CT-Datensätzen. VG Studio Max löst so ein Problem in zwei Stufen: Nach der Ausrichtung des Voxelmodells auf das CAD-Modell erfolgt eine „erweiterte Kantenfindung“. Dabei berechnet die Software die Kantenverläufe unter Zuhilfenahme der hinterlegten CAD-Daten. Das System weiß daher, wo es nach Kanten suchen muss. Diese Vorgehensweise reduziert laut Volume Graphics den Rechenaufwand ganz erheblich. Ist die Kantenfindung abgeschlossen, ist die Vermessung der Wandstärken durch das Koordinatenmessmodul eine Angelegenheit von wenigen Sekunden.

Die CT-Spezialisten in Blankenburg erreichten zunächst eine Taktzeit von rund fünf Minuten. „Das war uns zu lang für eine produktionsbegleitende 100-Prozent-Prüfung“, erklärt Bert Reimann, R&D Manager bei Microvista. Gemeinsam mit Volume Graphics optimierte das Unternehmen die Registrierung und erreichte für den gesamten Prozess – Registrierung, Vermessung der vier Wandstärken inklusive Reporting – eine Taktzeit von 90 Sekunden.

Die Spezialisten griffen dabei zu einem Trick. Reimann : „Wir betrachteten nur noch die einzelnen Regions of Interest mit den zu messenden Wandstärken. Der Vorteil ist, das Volumen für die Berechnung reduziert sich auf einen Bruchteil.“

„Die Kategorisierung unserer Ergebnisse erlaubt es dem Kunden, die Problemstellen der Kernkästen rechtzeitig zu erkennen und damit Unterschreitungen der Gusstoleranzen zu vermeiden“, so Hagner, „Da die CT in der Lage ist, jeden Zylinderkopf zerstörungsfrei zu prüfen, entfallen außerdem konventionelle Stichprobenprüfungen nach der althergebrachten Sägetechnik mit taktiler Nachmessung. Der Kunde spart viel Zeit und damit Kosten. Mehr noch, wie Hagner betont: „Ohne Einsatz der CT hätte die Gießerei nach dem Schadensfall auf dem Prüfstand die komplette Charge von 3000 Zylinderköpfen demontieren und wieder einschmelzen müssen. Die Kosten gehen in so einem Fall schnell in die Millionen.“

Das Blankenburger Unternehmen zeigt mit diesem Beispiel, dass die Inline-CT längst keine Zukunftsvision mehr darstellt, sondern praxistauglich geworden ist. Und das sogar unter erschwerten, nicht alltäglichen Bedingungen. Trotz vormontierter Bauteile ließ sich die Taktzeit auf Produktionsniveau einstellen.

Hagner: „Stünde die Inline-CT-Anlage unmittelbar in einer Gießereistraße und hätte nur mit purem Aluminiumguss zu tun, wären noch kürzere Taktzeiten möglich. Wir bewegen uns dann sehr schnell in einem Bereich, in dem nicht mehr die Zeit für die Auswertung den Takt vorgibt, sondern das Handling der Werkstücke.“ Eine weitere Stellschraube für die Performance einer Inline-Anlage sei außerdem der Aufwand für die Hardware, so der Geschäftsführer weiter. Das erzielte Ergebnis für die Zylinderköpfe gelte für einen PC-Arbeitsplatz; der Einsatz mehrerer PCs könne die Taktzeit noch weiter reduzieren.

Richard Läpple Fachjournalist in Tübingen

Teilen: