Renishaw hat seine Palette an Prüf- und Kalibrier- systemen für Werkzeugmaschinen erweitert. Mit dem AxiSet-Check-Up lassen sich Ausricht- und Positioniergenauigkeit von Drehachsen automatisch überprüfen.

Bisher gab es laut Hersteller keine zuverlässige Methode, die Genauigkeit der Drehachsen von Werkzeugmaschinen zu analysieren und die Probleme zu identifizieren, die durch fehlerhafte Maschineneinstellungen, Kollisionen und Verschleiß entstehen. Dabei ist es entscheidend, dass die Lage des Rotationszentrums der Drehachsen relativ zu den Linearachsen der Maschine bekannt ist. Ohne genaue Daten über diese Drehpunkte kann eine Maschinensteuerung die relativen Positionen der Werkzeuge und Werkstücke während einer Drehachsenbewegung nicht zuverlässig steuern. Das wiederum kann zu schwankenden Bearbeitungsergebnissen führen.

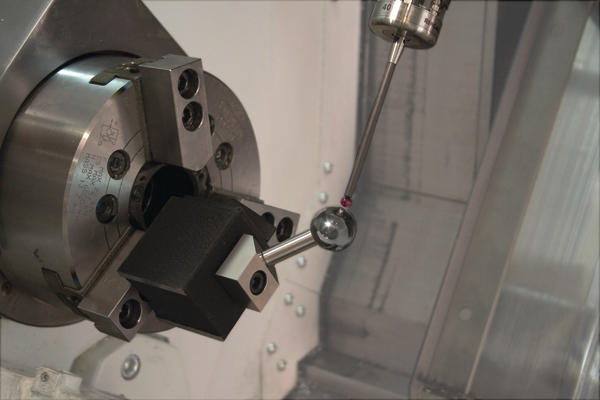

Der AxiSet-Check-Up von Renishaw liefert präzise und wiederholgenaue Testergebnisse. Zur Ermittlung der Leistungsdaten werden automatische Messroutinen an einem Bezugsnormal verwendet. Eine einfache aber leistungsfähige Analyse ist dabei inbegriffen. Bei allen Tests kommen die spindelmontierten Messtaster von Renishaw zum Einsatz, die auf den meisten Mehrachsenmaschinen zur Standardausrüstung zählen. Die verschiedenen Messroutinen werden über eine maschinenspezifische Makrosoftware automatisch erstellt, die ebenfalls zum Lieferumfang gehört.

Laut Hersteller dauert das Ganze nur fünf Minuten. In dieser Zeit können Anwender von 5-Achs-Bearbeitungszentren und Multitasking-Dreh-Fräsmaschinen eine schlechte Maschinenausrichtung und –geometrie identifizieren. Damit lassen sich zu lange Einrichtzeiten und nicht konforme Werkstücke vermeiden.

Beim Test positioniert der Anwender mit Hilfe einer magnetischen Halterung die mitgelieferte Kalibrierkugel im Arbeitsbereich der Werkzeugmaschine. Mit der Software wird ein Messtaster so programmiert, dass er automatisch Referenzmessungen an der Kugel durchführt. Der Bediener hat die vollständige Kontrolle und kann seine eigenen Testwinkel definieren, um sicherzustellen, dass alle kritischen Ausrichtungen der Maschinen überprüft werden. Um eine hohe Prüfgenauigkeit zu gewährleisten, empfiehlt der Hersteller die Verwendung der Rengage-Messtaster mit Dehnmessstreifen. Die Messergebnisse werden an einen PC ausgegeben, wo die Datenanalyse in einer Excel-Tabelle leicht verständlich dargestellt und mit den festgelegten Toleranzgrenzen verglichen wird. Falls erforderlich kann der Anwender den Maschinenlieferanten dazu auffordern, eine zusätzliche, ausführliche Überprüfungen und gegebenenfalls Fehlerkorrekturen durchzuführen.

Die Analyse der Maschinenfähigkeit wird in verschiedenen Formaten ausgegeben. Hierzu zählt eine grafische Darstellung, in der Bahn- und Zentrierfehler hervorgehoben werden. Eine weitere Funktion vergleicht zwei Datensätze für ein und dieselbe Maschine. Mit Hilfe einer Historienfunktion lässt sich die Leistungsfähigkeit der Drehachsen im Zeitablauf vergleichen. Die Tabellenanalyse kann der Anwender mit dem Textverarbeitungsprogramm Word in ein einfaches Protokoll einfügen.

Zur Sicherstellung einer optimalen Analyse der Drehachsen ist es wichtig, dass die Genauigkeit der drei Linearachsen der Maschine ebenfalls innerhalb der Spezifikation liegt. Dies kann mit dem Laserinterferometer-System XL-80 von Renishaw kontrolliert und gegebenenfalls korrigiert werden. Eine regelmäßige Überwachung sollte anschließend mit dem Kreisformtest-System des Herstellers stattfinden. In Kombination gewährleisten diese Produkte, dass mit 5-Achs-Bearbeitungszentren und Dreh-/Fräsmaschinen konstant Werkstücke in hoher Qualität produziert werden können. ub

Renishaw, Pliezhausen, Tel. (07127) 9810

Teilen: