Bei Meyer Tool, einem Hersteller von Bauteilen für Flugzeugtriebwerke, ist Qualität das oberste Gebot. Das Unternehmen konnte seine Kosten für Messvorrichtungen durch das softwaregesteuerte Mess-System Equator von Renishaw erheblich reduzieren.

Dank des neuen Mess-Systems Equator konnte der Flugzeugbau-Zulieferer Meyer Tool mit Sitz in Cincinnati im amerikanischen Bundesstaat Ohio bereits die Kosten für zahlreiche Messvorrichtungen einsparen. Für Messungen im Prozess entwirft, konstruiert und wartet das Unternehmen in einem Jahr Dutzende dieser teuren Messeinrichtungen. Während der Testphase hat das neue System dazu beigetragen, dass mindestens vier teure Messvorrichtungen in einer neuen Fertigungszelle überflüssig wurden. „Aber das ist erst der Anfang“, versichert Beau Easton, Qualitätsmanager bei Meyer Tool. „Wir erwarten noch mehr bei unseren kundenspezifischen Messvorrichtungen, deren Entwicklung, Konstruktion und Wartung bis zu 20 000 US-Dollar kosten kann.” Im weiteren Prozess können nämlich noch zusätzliche Kosten bis zu 10 000 US-Dollar durch Konstruktionsänderungen für die erneute Konfiguration und Qualifizierung einer vorhandenen Messvorrichtung anfallen.

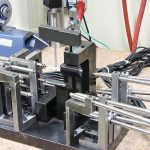

Bei dimensionalen Messungen im Prozess verlässt sich das Unternehmen grundsätzlich auf taktile Messvorrichtungen, die Einzelpunktmessungen mit pneumatischen Digitaltastern durchführen. Feste Messvorrichtungen in einer Fertigungszelle liefern schnelle Rückmeldungen, sind aber teuer. Die Entwicklung der Teilestruktur kann 6000 US-Dollar kosten und weitere 500 US-Dollar pro Taster. Hinzu kommt der Aufwand für Studien zur Überprüfung und Wartung. „Wenn wir eine komplette Düsenlehre herstellen, dann kann es sein, dass wir sechs bis zehn Spannmittel mit jeweils sechs bis zwanzig Messtaster brauchen“, erklärt Easton. „Und wenn sich ein Merkmal oder eine Toleranz am Werkstück ändert, entsteht ein zusätzlicher Zeitaufwand für die Änderung oder Abnahme der Messvorrichtung.”

Als das neue System Beau Easton und dem SPC-Manager Bridget Nolan vorgestellt wurde, erkannten die beiden schnell das Potenzial. „Wir wurden bei der Einführung des Systems mit einbezogen und stellten die Werkstücke“, berichtet Nolan. „Renishaw übernahm die Programmierung und die Ergebnisse deckten sich mit den Resultaten unserer Koordinatenmessgeräte.“ Nolans Team ist für die Einrichtung, Wartung und Programmierung der Messvorrichtungen, Spannmittel und Geräte des Unternehmens zuständig.

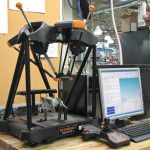

Auch wenn das Modell ungewöhnlich aussieht, arbeitet es mit der Methode der vergleichenden Referenzierung, die jeder Messtechniker kennt. Ein Masterteil mit Merkmalen bekannter Abmessungen wird verwendet, um das System zu nullen. Alle anschließenden Messungen werden mit diesem Werkstück verglichen. Das Gerät von Renishaw zeichnet sich durch eine wiederholgenaue und völlig neue Messtechnik aus, die auf einer parallelen Kinematikstruktur basiert. Die Leichtbauweise der Struktur erlaubt schnelle Bewegungen bei gleichzeitig hoher Steifigkeit und Wiederholgenauigkeit. Das System verwendet taktile und scannende Messtaster, Tastereinsätze und Wechselmagazine von Renishaw sowie eine Programmiersoftware. Dabei können drei bis fünf feste Messvorrichtungen in einer Fertigungszelle von Meyer Tool durch ein Renishaw-System ersetzt werden. Zudem lässt sich das neue Gerät für mehrere Werkstücke einsetzen und schnell zwischen den Werkstücken wechseln. Über seine Lebensdauer kann das Modell für zahlreiche andere Werkstücke neu programmiert werden.

Das System wird derzeit in einem mannarmen Fertigungsprozess in der Werksattumgebung von Meyer Tool eingesetzt. Dort ist es im SPC-System des Zulieferers integriert. Das SPC-System kommuniziert mit der Equator-Software und liefert dem Bediener Ergebnisse in Form von Maßangaben und aufbereiteten SPC-Diagrammen. Auf diese Weise kann der Bediener die CNC-Bearbeitung optimieren. „Wenn man bedenkt, dass der Maschinenbediener variable Daten erhält und das aktuelle Werkstück mit früheren Messungen vergleichen kann, ist das hier nicht einfach nur eine Ausschussanalyse”, erklärt Nolan. Die Werkstücke müssen Toleranzen zwischen 0,025 und 0.076 mm erfüllen. Die Messzeiten schwanken je nach Werkstück. In der Regel betragen sie jedoch zwei bis sechs Minuten. Sie liegen damit deutlich in der für die Zelle vorgegebenen Taktzeit, sodass das System problemlos mit den Bearbeitungsvorgängen Schritt halten kann.

„Wir messen bereits fünf unterschiedliche Werkstücke für zwei verschiedene Triebwerkseinheiten und haben mehrere Spannmittelsätze für das neue System eingerichtet und qualifiziert”, sagt Nolan. „Wir versuchen, so viele verschiedene Arbeitsgänge wie möglich an einem Spannmittelsatz zu kombinieren, um den Aufwand für die Qualifizierung zu begrenzen.“ Derzeit arbeitet das Team um Nolan an einem Satz, der drei miteinander kombiniert. Dabei werden Form- und Lagetoleranzen, Kerben oder Lochdurchmesser mit Tastern gemessen. „Wir wollen aber auch das taktile Scannen mit einem speziellen Messtaster einführen“, ergänzt Nolan. „Wir haben das Wechselmagazin und nutzen mindestens vier unterschiedliche Taster ohne bei jedem Wechsel nachkalibrieren zu müssen. Das ist sehr praktisch.”

Die Equator-Messungen sind auf die Messungen eines Koordinatenmessgeräts (KMG) abgestimmt, da ein KMG-kalibriertes Masterteil als Referenz dient. Das Masterteil gibt die Werte vor, die das Equator Mess-System im Messvolumen vorfinden soll. Gleichzeitig berücksichtigt die Software automatisch die Kompensationswerte aus der Differenz von Soll- und Istwert, die mit dem KMG erfasst wurden. Geprüft wird im Bereich von 10 % auf die zulässige Abweichung vom Sollwert. Ein erneuter Re-Mastering bei jedem Werkstückwechsel ist nicht erforderlich. Zur Kompensation der Temperaturschwankungen im Werk hat Meyer Tool beschlossen, das Re-Mastering alle drei Stunden erneut durchzuführen. Das System speichert die Masterteile und Auswertungsergebnisse. „Wir können in diesem Zeitfenster so oft zwischen Werkstücken wechseln, wie wir wollen“, sagt Nolan. ub

Jeden Tag 1,75 Millionen Löcher

500 Erodiermaschinen bei Meyer Tool im Einsatz

Meyer Tool ist ein führender US-Hersteller mit mehr als 1000 Mitarbeitern in zehn Niederlassungen, der Teile für den Hochtemperaturbereich in Flugzeugtriebwerken für OEMs der Luftfahrtindustrie fertigt. In erster Linie werden Werkstoffe verarbeitet wie Superlegierungen auf Nickel- und Cobaltbasis. Mit fast 500 schnellen Bohrerodiermaschinen ist Meyer Tool der größte Hersteller Nordamerikas in der Erodiertechnik (EDM). Die Maschinen werden durch 45 Schleifstationen, über 300 herkömmliche EDMs mit Pinole sowie 3- und 5-Achsen CNC-Geräte ergänzt. Die Erodiermaschinen bohren über 1,75 Mio. Löcher täglich. Da eine fehlerhafte Bohrung zum Ausfall von Hochdruckturbinenschaufeln führen kann, wird Qualität bei Meyer Tool groß geschrieben. Das Unternehmen verfügt über 15 Qualitätstechniker, acht intensiv geschulte Experten (Black Belts) und einem Team für die SPC. Vor rund zehn Jahren wurde das schlanke Produktionsmanagement eingeführt. Im Januar 2011 betrug die Qualitätsquote ohne Nacharbeit 98,9 %.

Teilen: