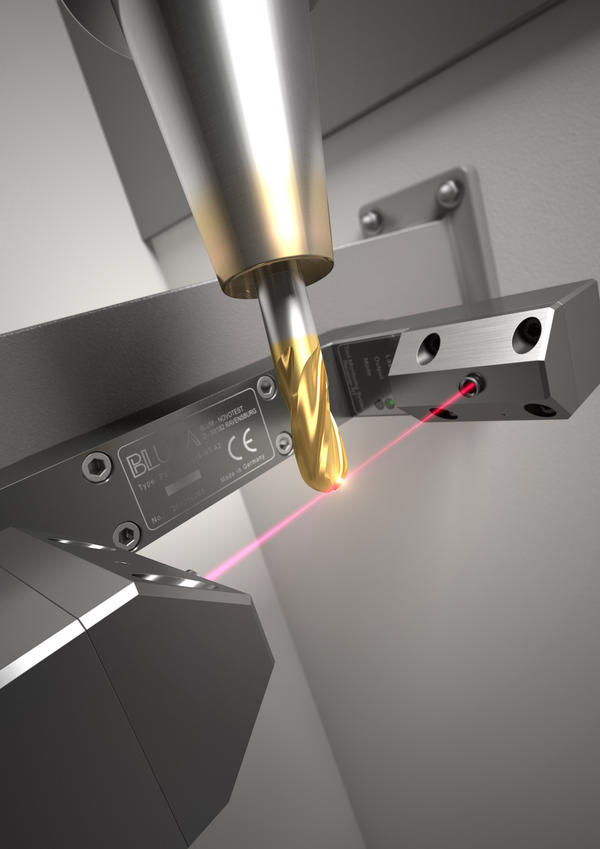

Der Messtechnik-Spezialist Blum-Novotest präsentiert in Düsseldorf eine Messsoftware für seine LaserControl NT-Baureihen. Mit dem Programmpaket lassen sich Formfehler bei Kugelfräsern vor und zwischen den Bearbeitungsschritten kompensieren. Anwender profitieren von einer verbesserten Qualität am Werkstück und weniger Werkzeugkosten.

„Werden Standardkugelfräser auf Rundheit überprüft, erfüllen nicht alle die Anforderungen, die im Werkzeug- und Formenbau oder in der Luft- und Raumfahrt gestellt werden“, so Bruno Riedter, Leiter Softwareentwicklung bei Blum-Novotest. „Da CNC-Steuerungen jedoch von einem Werkzeug mit optimaler Kreisform ausgehen, wirkt sich ein derartiger Formfehler unmittelbar auf das Bearbeitungsergebnis aus.“ Viele Anwender setzen daher teure Werkzeuge mit Prüfzertifikat ein, um diese Fehlerquelle auszuschließen. Blum-Novotest hat für sein Messsystem LaserControl NT jetzt eine Messsoftware entwickelt, die bis zu 50 Radien eines Kugelfräsers im Arbeitszustand unter Arbeitsdrehzahl ermitteln kann. Für eine maximale Genauigkeit werden die Messpunkte interpolierend in Längen- und Radiusachse angefahren. Über Aufrufparameter können die Werkzeugdaten für Länge und Radius je nach Anforderung in die Werkzeugtabelle eingetragen werden.

Typische Formungenauigkeiten an Standard-Kugelfräsern liegen im Bereich von 0,005 bis 0,01 mm. Das Blum-System reduziert diesen Fehler auf eine Restungenauigkeit von unter 0,001 mm. Der genaue Restfehler kann durch eine Gegenmessung an einem Kalibrierwerkzeug mit idealer Kugel ermittelt werden. Durch die Vermessung der Werkzeuge an bis zu 50 Radiuspunkten ergeben sich zahlreiche Vorteile. Wird das Werkzeug messtechnisch beherrscht, erspart sich der Anwender teure und zeitaufwendige Nacharbeit, was die Fertigung wirtschaftlicher macht und eine Qualitätssteigerung bedeutet. Zudem lassen sich die Werkzeugkosten reduzieren, da diese ohne Abstriche bei der Werkstückgenauigkeit bis an ihre Verschleißgrenze gefahren werden können. Ein präventiver Tausch mit „Angstzuschlag“ kann also entfallen. Zudem lassen sich dank der Software auch nachgearbeitete Werkzeuge im Hochgenauigkeitsbereich einsetzen. Eine eventuell nicht optimale Schneidengeometrie wird mit dem Lasersystem erfasst und kompensiert. ub

Blum-Novotest, Ravensburg, Tel. (0751) 60080, Halle 13, Stand A70

Teilen: