Die Heckklappe für den Mercedes CLK automatisch zu montieren, war eine Herausforderung für die Greifertechnologie. Eine innovative Lösung ersetzt jetzt die aufwendige Handarbeit und hilft, Fehler zu vermeiden.

Christian Bothur ist Fachjournalist in Düsseldorf

Nicht nur für die Fertigung, auch für die Montage moderner Fahrzeuge fordern die Automobilhersteller höchste Qualität. Die manuelle Montage der Heckklappe des Mercedes CLK bei einem Zulieferer kam da nicht mehr mit: Weder die Produktivität des Verfahrens – die erreichten Stückzahlen waren zu gering – noch die schwankende Qualität des Produkts stellten die Automobilisten zufrieden.

Der betroffene Zulieferer suchte nach einer Alternative zur Handarbeit, um die Heckklappe aus drei großflächigen Kunststoffteilen, vier Verstärkungsblechen und einer Antenne zu montieren. Er entschloss sich zu einer Automatisierungslösung. Kompetente Partner fand er bei den Spezialisten der ASS Maschinen- bau GmbH, Overath-Untereschbach, die das Gesamt-Engineering der Anlage übernahmen.

Heute wird die Heckklappe für den Mercedes CLK vollautomatisch gefertigt. Der Werker braucht die Einzelteile nur noch einzulegen und entnimmt alle 3 min die fertige Klappe. Die Anlage mit drei Stationen besteht aus

- einem Transportband, das auf zwei Ebenen läuft,

- sechs Werkstückträgern,

- drei Sechsachsrobotern,

- zwei hintereinander geschalteten Pressen und

- einem Magazin mit Einlegeteilen.

Einer der Roboter belegt die drei Kunststoffteile mit einer Kleberaupe, ein weiterer drückt im Schloss- und Scharnierbereich verschiedene Blechteile auf Kunststoffnasen, und der dritte transportiert die Teile zu den Pressen.

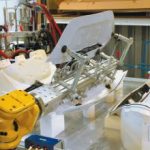

Besondere Greifertechnologie war in der zweiten Station gefragt. Dort entnimmt ein Sechsachser aus einem Magazin gleichzeitig fünf Blechteile, vier Verstärkungsbleche und eine Antenne. Dafür ist nur eine einzige Entnahmebewegung erforderlich, die aber auf komplexen Bewegungen des Greifers basiert. Auch wenn der Roboter die Teile mit definiertem Druck auf die mit Kleberaupen belegten GFK-Kunststoffteile presst, nutzt er den Greiferhub.

Die Greifertechnologie ist denn auch das Highlight der Station. Sämtliche Hübe beim Entnehmen der Teile übernimmt ein speziell für diese Anlage konstruierter Revolvergreifer, der diverse Störkanten umfährt. Dieser Greifer kann zum Aufnehmen der Teile drei verschiedene Positionen einnehmen. Beim Handling der Antenne beispielsweise, die mit einem Sauger entnommen wird, fahren zusätzliche Stützkanten im Greifer aus, damit sich der um 90° abgewinkelte, dünne Blechstreifen überhaupt am Werkstück eindrücken lässt.

Das Kernstück des Greifers ist ein Vierkantrohr mit integrierten Antrieben. Das Rohr ist kopfseitig drehend gelagert und wird pneumatisch über einen Schwenkantrieb mit Indexbolzen bewegt, die die Bewegung absichern und für hohe Positioniergenauigkeiten sorgen. „Diese Konstruktion wird den beengten Platzverhältnissen gerecht“, sagt Thomas Schmolke, Verkaufsleiter bei ASS. Statt eines speziell angepassten Greifers hätten die Overather auch mit konventionellen Lösungen arbeiten können. „Allerdings hätte dies bedeutet, für jedes Teil einen kompletten Zyklus zu fahren, was Probleme mit den Zeiten verursacht hätte.“

Eine weitere Besonderheit der zweiten Station ist laut Schmolke das Roboterkonzept. Der Roboter ist an einem Portal befestigt – das heißt, er ist auf einer Linearachse verfahrbar montiert. „Diese Lösung haben wir favorisiert, weil sie einen stabilen Rahmen für das Eindrücken der Blechteile bietet.“ Andere Konzepte – zum Beispiel ein auf einem Sockel befindlicher Roboter – wurden verworfen, da sie wegen Positionsverschiebungen keine sichere Presssituation hätten liefern können.

Auch an der dritten und letzten Station, der Pressenstation, ist ein Greifer im Einsatz, der vier Funktionen in einer Konstruktion vereint: Er nimmt drei verschiedene Teile auf, dann legt er das fer- tig verpresste Teil auf dem Werkstückträger ab – und übergibt es damit an den Werker.

„Wir konnten den Greifer trotz seiner komplexen Funktionalität komplett aus unserem Baukasten aufbauen“, berichtet Schmolke. Aus dem Baukasten lassen sich Roboterhände direkt an der Maschine aufbauen. Die Vorteile: wenig Planungsaufwand, wenig Konstruktionsaufwand, man kommt sehr schnell zu einem Endergebnis. „Immerhin“, so Schmolke, „stecken 20 Jahre Know-how in diesem Baukasten.“ Sowohl vom Gewicht als auch von der Technik her seien die Elemente optimiert. Weil sie sich gut einstellen lassen, könne der Anwender auch die Feinjustage bei der Inbetriebnahme machen.

Alle Elemente der Anlage haben separate Steuerungen, die mit der Master-Steuerung verbunden sind. Das Verketten über Profibus, insbesondere das Verketten der Roboter untereinander und mit den Pressen, erforderte steuerungstechnisches Know-how. Denn die Roboter arbeiten so eng beieinander, dass sie sich ins Gehege kommen könnten. Daher erteilen sie sich Freigaben, die die Gesamtsteuerung verwaltet.

Der mechanische und steuerungstechnische Aufbau sowie Vorabnahme und Abnahme der Anlage fanden komplett im Hause ASS statt. „Selbst enge Zeitfenster bei der Inbetriebnahme sind kein Problem, da die Anlagen bereits in unserem Hause Probe laufen“, versichert Schmolke. Der Zulieferer beispielweise konnte betriebsbedingt nicht mehr als drei Tage Vorlauf realisieren: So lief die Anlage nach dem Aufbau in drei Tagen fehlerfrei.

Der Revolvergreifer ist das Highlight der ganzen Montageanlage

Teilen: