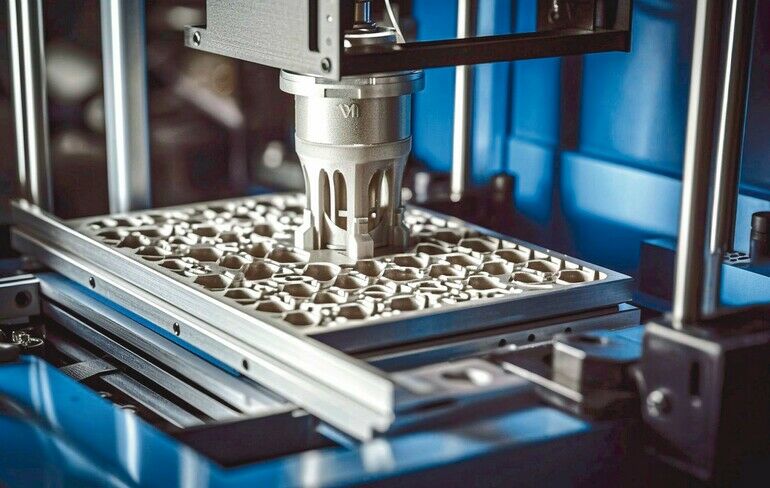

Etablierte Fertigungstechnologien, wie das Drehen oder das Fräsen, existieren seit über 100 Jahren und haben sich seitdem kontinuierlich weiterentwickelt. Die additive Fertigung (engl. Additive Manufacturing – AM) ist eine vergleichsweise junge Technologie, die seit der offiziellen Vorstellung des SLS-Verfahrens (Selective Laser Sintering) 1987 wenige Innovationszyklen durchlaufen hat. Seit etwa zehn Jahren ist ein deutlicher Anstieg der Aktivitäten in der AM-Branche zu verzeichnen. Immer mehr Verfahren erreichen einen Status, der die seriennahe Produktion von Bauteilen ermöglicht. Trotz des vielversprechenden Potentials, das die additive Fertigung aufzeigt, ist sie noch nicht vollumfänglich branchenübergreifend akzeptiert. In der deutschen Branche Werkzeugbau geben derzeit etwa 15 % aller Unternehmen an, additive Fertigung zu nutzen, wohingegen Drehen und Fräsen mit rund 90 – 95 % fest etabliert sind.

Es gibt verschiedene Vorbehalte, die gegen die Integration von AM sprechen. Häufig wird das Fehlen einer ganzheitlichen Prozesskette als Hauptgrund genannt. Dabei ist eine vollständige Prozesskette innerhalb der eigenen Fertigungskonzeption unabdingbar, um die inhärenten Charakteristiken von additiv gefertigten Bauteilen nicht nachteilig auf die eigenen Produkte wirken zu lassen. Insbesondere spielt die Nachbearbeitung der Bauteile eine elementare Rolle. Sie umfasst alle Schritte, die erforderlich sind, die Bauteile nach dem schichtweisen Aufbau zu optimieren und für den Endgebrauch vorzubereiten. Die Nachbearbeitung ist notwendig, da die Bauteile häufig Einschränkungen aufweisen. Dazu gehören ungleichmäßige Oberflächenrauheit, Schichtdicken, Porösität, innere Strukturdefekte und Spannungen sowie ungenaue Maßhaltigkeit.

Dieses Problem ist durch effiziente Prozesskettengestaltung zu lösen, um die Nachbearbeitungsaufwände gering zu halten. In pulverbettbasierten Verfahren kommt den drei Ebenen der Planung sowie die Bauteilcharakterisierung durch anforderungsgerechte Kennzahlen eine entscheidende Bedeutung zu. Im ersten Schritt werden Kennzahlen benötigt, die die Gestalt des Bauteils beschreiben und Informationen beinhalten, welche Flächen und Regionen als Greif- und Spannpunkte verwendet werden können. Der zweite Schritt wird über Kennzahlen gesteuert, die die technologischen Charakteristiken beschreiben. Diese umfassen beispielsweise die erforderlichen Toleranzen, die zum einen über die Orientierung im Bauraum erreicht werden können, allerdings noch mehr Einfluss auf den erforderlichen Nachbearbeitungsschritt haben. Eine genaue Kenntnis über die Folgeschritte ist in der Grobplanung notwendig, da unpräzise Planungen Zeit und Geld kosten sowie Kapazitäten aufgebaut oder vorgehalten werden müssen. In der Feinplanung wird die verfahrensspezifische Grobplanung auf einzelne Maschinen verteilt. Dort gruppiert man in der Qualität zueinander passende Bauteile und ordnet sie den entsprechenden Nachbearbeitungsverfahren zu. Werden Bauteile innerhalb eines Druckauftrages platziert, die durch unterschiedliche Anforderungen an die Qualität gleichzeitig gefertigt werden, kann es zu Qualitätseinbußen kommen, die durch verschiedenste Einflüsse induziert werden. Diese Einbußen machen die Nachbearbeitung entweder enorm schwierig oder das Bauteil nicht nutzbar. Zuletzt erfolgt dann die operative Steuerung der Auftragsabwicklung. Sie führt die in der Grob- und Feinplanung definierten Schritte aus. Allerdings können auch hier Produktionsstopps durch ungeplante Stillstände für eine Umplanung sorgen. Da jedes Bauteil eine definierte Sequenz durchläuft, ist eine Neuplanung der Sequenz notwendig, sobald ein Schritt nicht planungsgemäß durchgeführt werden kann. Die größte Herausforderung ist dementsprechend, eine ausreichende Anzahl von Maschinen und Nachbearbeitungsverfahren zur Verfügung zu stellen, um flexibel zu sein.

Die Prozesskettenplanung erfordert eine Vielzahl an Daten und Informationen, die in der Praxis meistens durch Experten zusammengeführt werden. Dazu gehören die Wahl der Orientierung der Bauteile, zugehörige Supportstrukturen und Aufspannkonzepte zur schnittstellenfreien Weitergabe an nachgelagerte Prozessschritte. Es ist unabdingbar, dass prozessübergreifende Kennzahlen definiert werden, um die Planung der Nachbearbeitungsroute effizient zu gestalten. Produktionsplaner und Experten können so langfristig datenbasierte Entscheidungen treffen, die die Aufwände entlang der Prozesskette reduzieren und eine systematische Antwort auf die Vorbehalte geben, die eine vollumfängliche Einführung additiver Prozessketten verhindern.

Da jedes Bauteil eine definierte Sequenz durchläuft, ist eine Neuplanung der Sequenz notwendig, sobald ein Schritt nicht durchgeführt werden kann.

Da jedes Bauteil eine definierte Sequenz durchläuft, ist eine Neuplanung der Sequenz notwendig, sobald ein Schritt nicht durchgeführt werden kann.Bild: WBA