Weil Hella die Konstruktionen seiner Spritzgussteile mit der Simulationssoftware von Moldflow überprüft, werden Werkzeugänderungen vermieden und die Produktzyklen verkürzt. Denn Konstruktions- und Herstellungsprobleme können virtuell vorhergesagt und behoben werden, bevor der eigentliche Spritzgussprozess beginnt.

Seit den Anfängen des Automobilbaus ist die Geschichte des Unternehmens Hella KGaA Hueck & Co. mit der Entwicklung und Produktion von Beleuchtungseinrichtungen und Elektronik für Fahrzeuge verbunden. Es begann mit Petroleumlampen 1899 und reicht bis zum ersten Voll-LED-Scheinwerfer mit Xenon-Performance im Abblendlicht. Deshalb spielt Forschung und Entwicklung bei Hella eine besonders wichtige Rolle. Jeder siebente Mitarbeiter arbeitet für diesen Bereich, zu dem auch die Zentralabteilung Corporate Industrial Engineering gehört. Zwölf Mitarbeiter gehören ihr an. Der Schwerpunkt ihrer Aufgaben liegt bei der Fertigungs- und Materialfluss-Simulation, der Analyse von Toleranzketten, der fertigungsbezogenen Normung, der Definition standardisierter Verfahren, der digitalen Fertigungsplanung und den Methoden und Werkzeugen.

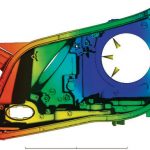

In der Produktion des Automobilzulieferers spielen Kunststoffteile eine große Rolle. Die Scheinwerfer und Heckleuchten von Hella bestehen fast ausschließlich aus Kunststoffelementen. Auch bei elektronischen Komponenten und Steuergeräten, Gaspedalen oder Sensoren sind viele Kunststoffteile zu finden. Unterschiedlichste Funktionsbereiche des jeweiligen Produkts sowie Teileabmessungen von 12 bis 700 mm ergeben hierbei ein breites Spektrum von Anforderungen an die verwendeten Kunststoffe. Die spritzgussgerechte Konstruktion ist deshalb eine schwierige Aufgabe, die selbst mit Erfahrung nicht sofort zum optimalen Ergebnis führt. Iterative Verfahren zur Optimierung durch reelle Werkzeugänderung sind sowohl vom zeitlichen als auch vom wirtschaftlichen Aspekt her gesehen ungünstig, so dass die Möglichkeiten der Simulation verstärkt zur Anwendung kommen.

Die Abteilung Corporate Industrial Engineering koordinierte ein Projektteam, bestehend aus Prozess- und Materialexperten sowie Entwicklungsleitern aus den Bereichen Licht und Elektronik. Dieses Team untersuchte die momentan zur Verfügung stehenden Lösungen im Bereich der Spritzgießsimulation. Für einen abschließenden Vergleich qualifizierten sich die beiden Systeme Moldflow und Moldex3D. Bewertet wurden die Leistungsdaten hinsichtlich der Schnittstellen zu originären CAD-Programmen, Aufwand und Qualität der Netzerstellung, die Ergebnisqualität sowie wirtschaftliche Aspekte. Hierzu wurden auch die Entwicklungsleiter der Softwareanbieter zu einem Gespräch eingeladen. Die Entscheidung war sehr knapp, da beide Systeme sich auf einem ähnlichen Leistungsniveau bewegen.

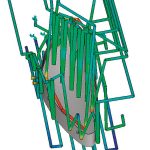

Den Ausschlag gaben schließlich Kriterien, wie Erfahrung, Marktpräsenz und Support. Moldex3D war noch nicht lange auf dem Markt. Es lagen wenige Erfahrungen vor. Das Supportnetz war eher dünn. Dagegen genoss Moldflow den Ruf eines Marktführers und konnte über viele Jahre erfolgreiche Support-Arbeit vorweisen. Letztendlich gaben diese Aspekte den Ausschlag für eine Entscheidung zugunsten von Moldflow, Die Software gehört seit der Übernahme im Jahr 2008 zum Portfolio des Software-Herstellers Autodesk. Für den Start beschaffte Hella zunächst Lizenzen des Maximalpakets Moldflow Plastics Insight (MPI, inzwischen Autodesk Moldflow Insight) als Berechnungslizenz, mit CAD-Schnittstellen sowie zwei Floating-Lizenzen für Synergy-Anwendungen. Mit diesem Paket konnten mehrere Spezialisten arbeiten, weil das Preprocessing durch die Synergy-Module getrennt von den eigentlichen Analysen laufen konnte. Zusatzmodule umfassten die Aufgaben Verzugsberechnung sowie Kühlberechnung und wurden an den Standorten in Lippstadt und in Paderborn eingesetzt. Später kamen weitere Lizenzen hinzu und die Software wurde in weiteren Konzernteilen eingeführt. Zunächst hatte nur eine Reihe von Spezialisten das Paket MPI zur Verfügung. Später wurde klar, dass es sinnvoll war, in einer früheren Phase der Entwicklungsprojekte mit dem Paket Moldflow Plastics Adviser (MPA, inzwischen Autodesk Moldflow Adviser) zu arbeiten. Mit dem letzten Rollout bekamen Entwicklungsabteilungen rund um die Welt das MPA-Paket. In jeder Niederlassung erhielten zwei bis drei Mitarbeiter eine Einweisung. In der Zentrale in Lippstadt können mittlerweile sogar zehn Fachleute mit der Software umgehen.

Inzwischen hat das Expertennetzwerk eine Struktur gefunden, die sich bewährt. Die MPA-Software wird dezentral in den Entwicklungsabteilungen eingesetzt, das MPI-Paket nur zentral an den Hauptentwicklungsstandorten. Die Kapazitäten in Low Cost Countries nutzt Hella gezielt für Standarduntersuchungen. Koordinatoren in den Entwicklungsbereichen steuern die dezentralen Analysen. Alle übergeordneten Moldflow-Aktivitäten regelt die Zentralabteilung.

Die Anwender bei Hella sind sehr zufrieden mit den Moldflow-Ergebnissen, denen sie sehr stark vertrauen. Ohne Moldflow-Analyse gibt es keine Konstruktionsfreigabe mehr. Die problemlose Herstellung muss sichergestellt sein und dabei spielen die Moldflow-Ergebnisse eine entscheidende Rolle. Die Erfahrung zeigt, dass die MPA-Analysen in frühen Entwicklungsphasen bereits belastbar sind und wichtige Schlüsse bezüglich der Herstellbarkeit zulassen. Nur in Ausnahmefällen wenden sich die Kollegen mit an die Zentralabteilung, um Analysen abzusichern oder Hilfestellung zu erhalten.

Der Nutzen von Moldflow ist enorm. Die Anzahl von Werkzeugänderungen ist kleiner geworden, die Entwicklungszeiten und Produktzyklen verkürzten sich durch die frühzeitige Absicherung der Konstruktionen. Die hohen Anforderungen der Automobil-Hersteller sind nur mit Simulationen zu erfüllen.

Dr. Andreas Brenke, Michael Schoo Hella KGaA Hueck & Co., Lippstadt

Neue Technologien

Mit den Produkten Moldflow Insight, Moldflow Adviser und Moldflow Communicator von Autodesk können Entwickler und Konstrukteure Kunststoffteile sowie den Prozess des Spritzgießens berechnen, visualisieren und optimieren. In Kombination mit den Lösungen Inventor, Productstream, AliasStudio und Showcase steht eine komplette digitale Prozesskette für das Industriedesign, die Konstruktion, Berechnung und Spritzguss-Simulation zur Verfügung.

Teilen: