Vorweg das Bio!Lib-Projekt: Es verdeutlicht wie kein zweites die Vielfalt an Materialien, die für leichtere Batteriegehäuse verwendet werden können. Wie der Name erahnen lässt, zielt es neben der Gewichtsreduktion auf eine möglichst hohe Nachhaltigkeit: „Bio!Lib“ steht für „Biobased Multifunctional Laminates in Battery Housings”. Das Projekt wird von der österreichischen FFG-Forschungsgemeinschaft und der TU Graz vorangetrieben und endet am 31. März 2024.

Die Bio!Lib-Konstruktion für Batteriegehäuse besteht aus einer Bodenplatte aus Stahl und Holz, einem Fahrzeuginnenboden mit hölzernem Rückgrat und Seitenschwellern aus leichtmetallischen Hohlprofilen. Hinzu kommt noch ein Deckel.

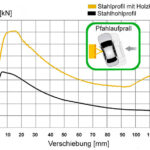

Für den Gehäuserahmen wird Stahlblech um einen Holzkern gebogen und verschweißt. Eine ungewöhnliche Werkstoffkombination. Doch bei den seitlichen Pfahlaufprall-Tests, die für Batteriegehäuse wichtig sind, zeigt dieses Stahlprofil mit Holzkern eine erhöhte Steifigkeit: Bei 80 kN Kraft tritt eine Verschiebung von 10 mm auf, die beim Stahlhohlprofil schon bei 46 kN erreicht wird.

Merkmale des Bio!Lib-Gehäuse sind gutes Temperaturmanagement, Crash-Beständigkeit, Schwingungsdämpfung, niedrige Kosten und Funktionsintegration, um Bauraum und Gewicht zu minimieren. Der Carbon-Fußabdruck soll dabei niedriger sein als für ein Aluminium-Gehäuse.

Ein hybrides Stahlblech mit Kork-Kern und „wärmereflektierendem Material“ als Beschichtung soll verhindern, dass Batteriebrände durch thermische Ausbreitung (TRP: Thermal Runaway Propagation) verursacht werden. Die Entwickler arbeiten noch weiter an Details ihrer Lösung wie geeigneten Verbindungs- und Fertigungsmethoden, Holzmodifikationen oder Recycling.

Die Batteriezellen selbst werden in einem Modulgehäuse aus Hardcork gehalten. Bei diesem Bio-Material handelt es sich um ein Compound der Bufo Technology UG, Hannover. Es besteht aus duroplastischen Bio-Harzen mit Kork und Kurzfasern aus Hanf oder Flachs.

Keine Denkverbote für die Designs

Das Bio!Lib-Gehäuse ist ein Exot unter den Batteriegehäusen. Doch es zeigt, dass es keine Denkverbote gibt. Die Entwickler sind offen für alles, was zum Ziel führt: Gewicht zu senken und Nachhaltigkeit zu erhöhen. Denn es geht um Reichweite. Die heute geplanten E-Autos sind nicht mehr nur Stadtfahrzeuge, was noch für den i3 im BMW-Projekt Megacity Vehicle (MCV) galt. Doch das unvermeidlich hohe Batteriegewicht bremst sie aus. Um es zu kompensieren, muss beim Gehäuse so viel Masse wie möglich eingespart werden.

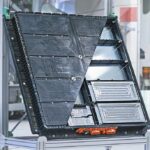

Dafür gibt es heute eine Vielzahl an Materiallösungen, darunter Stahl-Leichtbau. Entwicklungsdienstleister Bertrandt und Voestalpine Stahl betrachten Stahl als „idealen Werkstoff“, weil sich die Konstruktionen wesentlich kompakter auslegen lassen als mit Aluminium bei gleicher Steifigkeit und Festigkeit. Der Bauraum wird besser genutzt und die Energiedichte erhöht. Für den Deckel kommt Dualphasenstahl zum Einsatz, in der Crashstruktur wird Komplexphasenstahl verwendet, ebenso wie in den C-Profilen. Trotz dieser Vielfalt reicht eine Schweißnaht aus.

Auch der Engineering-Spezialist IAV setzt auf Stahl, unter anderem weil Klick- und Steckverbindungen die Konstruktion stark vereinfachen könnten. Damit ließen sich sehr viele Klebeverbindungen, Hunderte von Schrauben und zwei Drittel der Schweißnähte ersetzen, die bei Aluminium üblich seien. IAV argumentiert, dass Stahl bei konsequentem Leichtbau das Gewicht des Batteriesystems um nur etwa 1 bis 1,5 % erhöhe und damit vernachlässigbar sei für die Reichweite.

Aluminium-Leichtbau

Bereits in Aluminiumblech-Lösungen steckt viel Kreativität. Novelis hat eine zweite Generation von Batteriegehäusen entwickelt, die rollgeformte Rahmenabschnitte aus der Legierung Advanz s650 enthält. Zugrunde liegt das Cell-to-Pack(CTP)-Konzept, bei dem die Zelle direkt in den Batteriepack ohne Module integriert wird. Gegenüber dem ersten Ansatz von 2019 führt das verbesserte CTP-Konzept zu einer um 30 % höheren Energiedichte. Die Gehäuse-Lösung soll um 50 % leichter sein als ein herkömmliches Stahlgehäuse und um mehr als 20 % leichter als das extrudierte Alu-Gehäuse eines europäischen Elektro-SUV.

Im Projekt „CoolBat“ arbeitet das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Wolfsburg unter anderen zusammen mit Mercedes-Benz an Batteriegehäusen aus Aluminium mit Schaumkernen. Die Lösung senkt das Gewicht und punktet darüber hinaus mit integriertem Crash-Schutz und in die Bodenplatten eingegossenen Temperierkanälen. Phase Change Material (PCM) im Kernbereich reduziert den Energiebedarf für die Batteriekühlung zusätzlich.

Die Handtmann Systemtechnik GmbH spart Gewicht mit Aluminium-Seitenteilen in Wabenstruktur. Apropos Waben: Dazu hat auch Elon Musk etwas zu sagen. Auf der Veranstaltung „Battery Day“ 2020 nannte er die Vision, in Tesla-Modellen künftig ganz auf Batteriegehäusen und -module zu verzichten. Vielmehr sollen die Zellen zwischen Stahlplatten in einer Wabenstruktur gehalten und durch Polyurethan-Guss fixiert werden. So entsteht eine robuste Einheit, die direkt mit der Karosserie verbunden ist und auch Sitze aufnimmt.

Musk vergleicht das Konzept mit Flugzeugflügeln, die keine Tanks enthalten, aber mit ihrer inneren Struktur als Treibstoffspeicher dienen – wie es bereits bei SpaceX-Raketen zum Einsatz kam. Eine derartige integrierte Struktur verleiht Elektroautos eine so hohe Festigkeit, dass sich Front- und Heckgussteile direkt anbinden lassen. Eine erste Umsetzung wird mit dem neuen Tesla Model Y erwartet.

Thermoplastische Gehäuse

In Europa befasste sich BMW früh mit der E-Mobilität und positionierte sich mit dem i3 als Pionier. Nach dessen Markteinführung koordinierte BMW das Projekt „NexHoS“ für „Hochvoltspeicher der nächsten Generation in Leichtbauweise“. Projektpartner waren der Kunststoffverarbeiter HBW-Gubesch Thermoforming, Zulieferer Mahle International, Formenbauer GK Concept, die TU München und das KIT.

Das NexHoS-Batteriegehäuse basiert auf dem Thermoplasten Polyamid 6: Die Wanne wird aus einem glasfaserverstärkten „Organoblech“ gefertigt und umspritzt. Der Deckel ist ein PA6-Spritzgussteil, zu 10 % verstärkt mit Glasfasern und zu 20 % mit Glaskugeln. Die Seitenelemente schließlich bestehen aus glasfaserverstärkten PA6-Tapes und integrieren Aluminiumrohre zur Kühlung. Für elektromagnetische Verträglichkeit sorgt eine äußere Zinksprühschicht. EMV ist wichtig für E-Mobile, da die Kabel viel höhere Ströme führen als in Verbrennern. Für alle Batteriegehäuse ist sie ein wichtiges Thema.

In den Abschlussberichten von 2016 sahen die NexHoS-Partner ihre Ziele als erfüllt an: Ihnen ging es um ein funktionsoptimiertes Batteriegehäuse, das sich in Serie fertigen lässt. Dabei ist ein Leichtbaukasten entstanden, der Funktionen in den Kunststoffrahmen integriert und dessen Montage sich vollständig automatisieren lässt.

Das Kunststoff Institut Lüdenscheid (KIMW) stellte auf der Fakuma 2023 gleich zwei EMV-Ansätze für leichte, geschirmte Kunststoffgehäuse vor: Entweder wird PA6 mit Kupferpartikeln gefüllt oder mit nickelbeschichteten, kurzen Carbonfasern (CF). Aus fertigungstechnischer Sicht spricht mehr für die Carbon-Lösung: Vernickeltes CF wäre zwar teurer. Doch um dieselbe EMV-Wirkung zu erzielen, ist ein höherer Kupferanteil erforderlich, der die Verarbeitung durch Spritzgießen erschwert.

Kautex fertigt Thermoplast-Gehäuse in China

Thermoplastische Batteriegehäuse sind bereits in Serie oder vorgesehen für die Serie. Kautex Textron stellte Mitte 2022 das Gehäuse „Pentatonic“ vor. Im Juni 2022 gewann es einen Automotive Award der Society of Plastics Engineers (SPE) Central Europe. Im selben Jahr nahm der Zulieferer in seinem chinesischen Werk Pinghu eine Anlage mit einer 5.500-t-Presse von Dieffenbacher in Betrieb. Diese Anlage wurde für die Produktion von Pentatonic-Gehäuse im DLFT-Verfahren (Direkt-Langglasfaser-Thermoplast) für mehr als fünf lokale Kunden konzipiert. Im Herbst 2023 waren im „Projekt Horizon“ drei E-Fahrzeuge mit Pentatonic auf den Straßen in Deutschland und den USA zu Tests unterwegs.

Das bei der SPE vorgestellte Demo-Gehäuse basiert auf einem Metallgehäuse im Volkswagen ID.3. Es misst 1,6 x 1,3 x 0,2 m³ und wird von Kautex als „erstes vollwertiges thermoplastisches Batteriegehäuse für Elektrofahrzeuge“ bezeichnet. Entwickelt wurde es im Projekt „LightMat“ mit den beiden Aachener Instituten IKV und Fraunhofer IPT und dem Werkzeugbauer Frimo GmbH, Lotte.

Die Pentatonic-Gehäuse verwenden Werkstoffe von Lanxess – jetzt Envalior als einer im April 2023 erfolgten Fusion von Lanxess und DSM im Bereich technischer Thermoplaste. Im Fertigungsprozess wird ein PA6-Organoblech in einer Presse mit kurzglasfaserverstärktem PA6 kombiniert. Das Ergebnis ist ein komplexes Bauteil mit integrierten Streben, um die Batteriemodule abzustützen, und mit integrierten Rippen für den Crash-Schutz. Kautex strebt an, EMV-Anforderungen künftig mit einer rCF-Zwischenschicht zu erfüllen (rCF = recycelte CF). Es wird überlegt, das Gehäuse für größere Serien im Spritzguss zu fertigen. Und über eine hybride Kunststoff/Metall-Ausführung wird auch nachgedacht.

Auch riesige Gehäuse aus Composites

ElringKlinger stellte auf der Hannover Messe 2022 einen großen Kunststoff-Batteriedeckel aus. Als Prototyp war er 3D-gedruckt, soll aber mit unidirektionalen (UD) Tapes in Serie gehen. Florian Forst, Sales Director Battery Line, räumte gegenüber dem Industrieanzeiger allerdings ein, dass ein Trend zu immer größeren Batteriegehäusen „zu Zweifeln führen könnte, ob sie sich in Kunststoff überhaupt realisieren lassen“.

Der Unterbodenschutz „ElroSafe“ für Batteriespeicher etwa ist bis zu 2,2 x 1,6 m² groß. Das thermoplastische Bauteil soll als DLFT hergestellt werden. ElringKlinger versucht damit, den herkömmlichen Aluminium-Unterbodenschutz zu ersetzen: Zur Verstärkung werden selektiv unidirektionale Endlosfaserbänder mit Glas- oder Carbonfasern aufgebracht. Die UD-Tapes sorgen dafür, dass Steifigkeit und Festigkeit höher sind als mit Aluminium bei zugleich niedriger Dichte. ElringKlinger spricht außerdem von einer „hervorragenden Schlagfestigkeit und Energieabsorption“. Der „wirksame Durchdringungsschutz“ erhöhe die Lebensdauer und senke die Kosten für Reparatur und Wartung.

Kunststoff braucht keine Dämmschichten

Ein weiterer Pluspunkt ist die um den Faktor 350 höhere Wärmedämmung als bei Aluminium. Sie macht die sonst üblichen Dämmschichten überflüssig. Und noch zwei weitere Vorteile sprechen für einen Unterbodenschutz aus Kunststoff: erhöhter Schallschutz und der Wegfall von Korrosionsschutzmaßnahmen.

Bereits 2017 wurde Zulieferer Valeo von Daimler beauftragt, das Batteriegehäuse der Mercedes S-Klasse zu industrialisieren. Die Grundlage bildete eine Daimler-Vorentwicklungsstudie. Die komplexe Geometrie des Gehäuses war eine besondere Herausforderung für das Tiefziehen der Organobleche aus 50 % glasfaserverstärktem PA6.

Valeo nutzte die Thermoform-Simulation, um Bauteilgeometrie, Rohlinge, Werkzeugdesigns und Materialkonsolidierung zu optimieren und die Flüssigkeits-Dichtheit sicherzustellen. Das Gehäuse ging dann 2020 mit 200.000 Wannen/Jahr in die Serienfertigung für 48-Volt-Batterien. Valeo behauptet, der erste Automobilzulieferer gewesen zu sein, der Organoblech in die Serienproduktion einbrachte.

Die Wanne hat eine hohe Festigkeit von 400 bis 500 MPa und spart 40 % Gewicht gegenüber einer Metalllösung ein. Weitere Vorteile sind eine hohe Wärmedämmung von 0,4 bis 0,6 W/m.K und ein Carbon-Fußabdruck von nur 1,4 bis 3,1 CO2eq/kg – etwa halb so viel wie bei Aluminium. Die Organoblech-Wanne war im September 2023 auf der Automotive Composites Conference & Exhibition einer der beiden Preisträger in der Kategorie „Innovativstes Material in Produktionsteilen“. Die ACCE wurde von der US-SPE organisiert, Society of Plastics Engineers.

Duroplastische Gehäuse

Auch die duroplastische Linie hat Lösungen zu bieten. Auf den Messen K 2022 und Fakuma 2023 präsentierte die BASF AG ein Batteriegehäusekonzept mit Polyurethan (PU) im Verbundwerkstoff-Deckel und darunter mit einem aufgesprühten PU-Flammschutz. PU war auch in den pultrudierten Querstreben enthalten. Wettbewerber Covestro AG schlägt für Batteriegehäuse ein Pultrusionsverfahren mit PU vor: für Bodenplatten, Streben und Rahmen.

SGL Carbon gewann 2023 einen AVK-Innovationspreis für Batteriegehäuse-Komponenten aus Verbundwerkstoff mit einem neuartigen Novolac-Phenolharz. Besonderes Augenmerk wurde darauf gelegt, Batteriebrände durch TRP (Thermal Runaway Propagation) zu vermeiden. Der höhere Brandschutz durch Phenolharz ermöglicht es laut SGL, auf Glimmerplatten zu verzichten.

Zwischen thermoplastischen und duroplastischen Lösungen ist ein gewisser Wettbewerb entstanden. Erstere gelten als teurer. Andererseits sind geeignete Verbundwerkstoffe mit Epoxidharzen (EP) relativ schwer zu verarbeiten. Das liegt daran, dass sie viel Aluminiumhydrat (AlOH3) als Füllstoff und Flammschutzmittel enthalten sowie einen hohen Anteil an Additiven benötigen in ihren Rezepturen.

Das neue Novolac-Phenolharz bringt hier Vorteile mit sich: Bei der Vernetzungsreaktion gibt es kein Wasser ab und vermeidet so unerwünschte Porenbildung. Und es bietet kürzere Verarbeitungszeiten als die bisher verwendeten Harzsysteme mit Phenol-Formaldehyd (PF). Im Vergleich zu EP-Harzen lassen sich die Wandstärken und damit das Gewicht um 25 % reduzieren.

Solvay hat in seinem Anwendungszentrum in Heanor, Großbritannien, ein Batteriegehäuse aus Voll-Verbundwerkstoffen entwickelt: Das schnell härtende Epoxidharz SolvaLite 716FR wird für Deckel, Wanne, die Seiten- und Querträger und auch das Gehäuse verwendet. Vorausgegangen sind strukturelle Belastungstests und TRP-Simulationen.

Die resultierende Konstruktion für eine 94-kWh-Batterie erzielt ein um 40 % geringeres Teilegewicht als eine entsprechende Metallkonstruktion (85 kg statt 141 kg). Das Gewicht einschließlich Batterie sinkt um 15 %. Dies bedeutet eine Steigerung der Energiedichte um 30 % (184 kWh/kg gegenüber 161 kWh/kg).

Hybrider Leichtbau

Kautex Textron war mit dem IKV Aachen auch am Projekt „HybridSMC“ für ein hybrides Batteriegehäuse beteiligt. Es wurde 2021 abgeschlossen. Die Idee: „Relativ preiswerte“ Sheet Moulding Compounds (SMC) mit CF-Tapes lokal zu verstärken.

Die SMC basieren auf ungesättigtem Polyesterharz (UP) mit 40%-iger Glasfaser-Verstärkung. Die versteifenden Tapes bestehen aus CF-verstärktem UP. Beide Komponenten werden zu einem hybriden Batteriegehäuse verpresst.

Der Leistungssprung ist deutlich: Die vorgehärteten UP-Tapes machen nur 3 % des Bauteilgewichts aus, führen aber zu 20 % weniger Verformung in der Z-Achse. An einem Demonstrator wurden Tests durchgeführt: Das hybride Bauteil bestand aus einer SMC-Komponente mit sinusförmiger Rippen-Crashstruktur, die eine lokale CF-Tape-Verstärkung erhielt (4 %). Diese Struktur zeigte statt sprödem ein duktiles Bruchverhalten. Sie widerstand einer um 57 % höheren Kraft und nimmt dreimal so viel Energie auf (317 %) wie ein SMC ohne Tape-Verstärkung.

Im folgenden Hybridprojekt kommen Metall und Duroplaste zusammen: Forward Engineering und Lorenz Kunststofftechnik entwickelten mit Evonik (Vestaro) ein Batteriekonzept, in dem Aluminium sowohl für die Gehäuse-Bodenplatte (mit integriertem Querträger) verwendet wird als auch für die Trägerplatte des Batterie-Managementsystems. Zwei Aluminium-Deformationselemente nehmen Seitenaufpralle auf. Der Deckel hingegen besteht aus SMC, basierend auf glasfaserverstärktem EP-Harz.

Vorteil der Hybridlösung: Kosten halbiert

Die erzielten Festigkeitswerte sind ähnlich hoch wie bei CF-SMC, doch die Teile lassen sich um 50 % günstiger herstellen. Es gibt auch einen Gewichtsvorteil: Gegenüber anderen „gebräuchlichen“ Materialkombinationen wiegt dieses hybride Batteriegehäuse 10 % weniger.

Abschließend eine hybride Lösung, die nochmals einen Hauch Exotik verbreitet. Sie schließt biologische und rezyklierte Materialien ein: Das Ingenieurbüro Edag entwickelte zusammen mit Mitsubishi Chemical ein Hybrid-Batteriegehäuse mit Sandwichboden und weiteren duro- und thermoplastischen Elementen.

Die Decklagen des Sandwichbodens sind aus Glas- und CF-Prepregs, der Kern ist aus Kork. In den Anbindungsbereichen zum Fahrzeug kommt vorne und hinten ein „Forged Molding Compound“ zum Einsatz. Dabei handelt es sich um ein EP-SMC aus geschnittenen rCF (rezyklierte Carbonfasern), gefertigt vom Mitsubishi-Startup CarboNXT. Den „Zusammenbau“ hat Wethje Carbon Composites übernommen: Das CF-Prepreg-Sandwich und das rCF-SMC werden in einem Werkzeug gemeinsam zum integralen Bauteil ausgehärtet.

Als Brandschutz wird Maftec über die Batteriezellen gelegt, ein Textil aus polykristallinen Aluminiumoxid-Fasern. Ein Deckel aus glasmattenverstärktem Thermoplast (GMT) schließt das Gehäuse ab. Verglichen mit einem Aluminiumgehäuse spart diese hybride Bauweise 40 % an Gewicht ein – bis zu 70 % im Vergleich zu Stahl. Leichtbau ist möglich.

Die Vielfalt beeindruckt

Was Fachjournalist David Vink an Designs für Batteriegehäuse recherchiert hat, fasziniert. Und davon hat er längst nicht alle aufgezählt. Was für eine Schau europäischer Ingenieurskunst. An dieser Stelle lässt sich kaum verkneifen, industriepolitisch zu denken und zu fragen: Kann es sein, dass eine solche Industrie ins Hintertreffen gerät? Und was läuft dann falsch? Was sollte sich ändern?

Hier finden Sie mehr über: