Auch die Gesamtfläche hat sich nahezu verdoppelt. „Mit dieser sehr beeindruckenden Entwicklung unterstreicht die Formnext ihre Position als internationale Leitmesse für die Additive Fertigung und die nächste Generation industrieller Fertigung“, sagt Sascha F. Wenzler, Bereichsleiter der Mesago Messe Frankfurt GmbH, der Veranstalterin. In der Tat: Die Formnext spiegelt – etabliert als eine Art moderne Nachfolgerin der früheren Euromold – die Entwicklung der Branche: Der 3D-Druck boomt. Permanent kommen neue Technologien und Prozess-Verbesserungen hinzu. Die Innovationsdichte ist hoch, wie die Ankündigungen von Ausstellern vor Messestart erkennen lassen – mehr dazu später.

Zunächst weitere Eckdaten: Die Internationalität der Messe liegt bei 49,6 %. Nach Deutschland ist China das größte Ausstellerland (14,7 %), gefolgt von den USA (10,2 %) sowie Frankreich und Großbritannien (jeweils 7,1 %). Als neuer ideeller Träger unterstützt nun auch die Arbeitsgemeinschaft AM im VDMA die Formnext und ist mit eigenem Stand präsent.

Alle großen Namen der Additiven Fertigung sind dabei mit 3D Systems, Additive Industries, Arburg, BigRep, Concept Laser, Dassault, Envisiontec, EOS, Formlabs, FIT, HP, Keyence, Materialise, O.R. Laser, Prodways, Renishaw, Ricoh, Sisma, SLM Solutions, Stratasys, Trumpf, Voxeljet, XJet und jetzt neu Desktop Metal. Die „AM-Familie“ von GE wird erstmals unter einem gemeinsamen Dach zu sehen sein.

Auch der Maschinenbau ist gut vertreten mit Firmen wie DMG-Mori, Hage, Hermle, Matsuura und Sodick, die unter anderem neue Entwicklungen von Hybridmaschinen präsentieren. Den Bereich Messtechnologie und Postprocessing kann die Formnext mit Faro, Joke, Nikon, Wenzel, Werth Messtechnik und weiteren ebenso ausbauen wie den Bereich Software mit Additive Works, Altair, Dassault Systemes, IKOffice und MachineWorks und Sigma Labs.

Parallel: Kongress auf zwei Bühnen

Das Rahmenprogramm: Die parallel laufende Konferenz findet mit verdoppelter Vortragszahl erstmals auf zwei Bühnen statt. Der „Purmundus Challenge“ zeichnet kreative Unternehmen nach dem Motto „Fusion – 3D-Druck intelligent kombiniert“ aus, die mit Produktideen und Entwicklungen aus dem Bereich 3D-Druck das Lebenbereichern. Der „Start-up Challenge“ prämiiert vielversprechende Start-ups, die mit ihren Geschäftsideen auf der gleichnamigen Fläche vertreten sind. Die fünf Sieger hat die Mesago bereits bekanntgegeben. Ihre Entwicklungen fügen sich in den Reigen der Innovationen ein, die auf der Formnext 2017 vorgestellt werden sollen.

Neu: Metall-Druck mit MIM-Granulat

Unter ihnen ist die Aim3D GmbH, die mit einer neuen Metall-3D-Drucktechnologie die Jury überzeugt hat (Halle 3.1, Stand A31). Das 2017 von der Uni Rostock ins Leben gerufene Unternehmen will kommendes Jahr den Seriendrucker ExAM255 auf den Markt bringen, der Metall-Spritzguss mit additiver Fertigung kombiniert: Schichtweise trägt der 3D-Drucker einen dünnen Faden aus kostengünstigem MIM-Granulat auf. Der so entstandene Grünling wird anschließend zum fertigen Bauteil gesintert.

Informationen zu Neu- und Weiterentwicklungen, die in Frankfurt vorgestellt werden sollen, erreichen uns auch direkt aus der Industrie. Arburg etwa will über 40 Beispiele für Funktionsbauteile zeigen, die mit dem Freeformer generiert worden sind – einer Technologie, die Standard-Spritzgießgranulat verarbeitet (Halle 3.1, Stand E70). Live entsteht ein Exponat aus Standard-PP (Moplen) mit dem eigens dafür entwickelten Stützmaterial Armat 12. „Wir wollen demonstrieren, dass sich das Verfahren nicht nur für das Prototyping eignet, sondern auch und gerade für die industrielle additive Fertigung“, sagt Arburg-Bereichsleiter Eberhard Lutz.

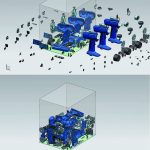

Siemens teilt im Vorfeld mit, dass im Rahmen der langjährigen Partnerschaft mit HP das Softwaremodul Siemens NX AM für das additive Verfahren HP Multi Jet Fusion entwickelt und zertifiziert wurde. Es sei Teil eines „gemeinsamen Technologiefahrplans“ für den auf große Volumina ausgelegten HP-Prozess. Die beiden Unternehmen verfolgen eigenen Angaben zufolge das gemeinsame Ziel, „die additive Fertigung zu industrialisieren“.

Das NX-Softwaremodul ermöglicht es, 3D-Druckprojekte in einer einzigen Softwareumgebung zu entwickeln und zu verwalten. Datenkonvertierungen werden überflüssig. Auf der Formnext sind sowohl Siemens (Halle 3.0, Stand E68) als auch HP (Halle 3.1, Stand E40) vertreten.

Neu: Highspeed-Druck von Thermoplast

Einen ganz neuen Prozess will Voxeljet auf der Formnext in den Markt einführen (Halle 3.1, Stand E18): den 3D-Druckprozess „High Speed Sintering“ (HSS). Das ursprünglich von Prof. Neil Hopkinson entwickelte Verfahren wurde von Evonik und der Loughborough University an Voxeljet lizensiert. Der Augsburger Spezialist für das Power-Binder-Jetting von Kunststoff und Sand, der selbst Systeme produziert, sieht sich mit dem HSS-Prozess nicht zuletzt gestärkt im Wettbewerb mit der HP-Lösung: Das HSS-Verfahren ermögliche Teile, die in ihren Qualitäten und Eigenschaften denen aus dem Spritzguss oder der Multi-Jet-Fusion „in keiner Weise nachstehen“, teilen die Bayern mit.

„In Verbindung mit unserem Einsteigersystem VX200 bietet HSS eine einzigartige Flexibilität hinsichtlich anpassbarer Prozess- und Maschinenparameter“, betont CEO Dr. Ingo Ederer. Eine Besonderheit ist, dass Voxeljet neben der Lieferung von PA12-Pulver auch ein Open Sourcing von Materialien ermöglicht und dafür Prüf- und Zulassungsservices anbietet. „Durch das weitreichende Angebot an 3D-druckbaren, thermoplastischen Materialien – darunter auch Elastomeren – eignet sich der Prozess auch für Zulieferer, Universitäten und andere Institutionen“, meint Ederer.

Und so funktioniert das Verfahren: Die Basis ist die Kernkompetenz von Voxeljet, das Binder-Jetting. Beim HSS-Prozess wird eine feine Schicht aus polymerem Pulver aufgetragen, beispielsweise PA12 oder TPU. Ein Tintenstrahldruckkopf verteilt eine Infrarot absorbierende Tinte selektiv auf jenen Stellen, die gesintert werden sollen. Da der Druckprozess keine weiteren Flüssigkeiten benötigt, reduzieren sich die Materialkosten auf ein Minimum.

Im Anschluss wird die Bauplattform mit Infrarotlicht bestrahlt. Die verdruckte Flüssigkeit absorbiert das Licht und lässt die darunterliegende Pulverschicht schmilzen und versintern. Dieser Vorgang wiederholt sich Schicht für Schicht, bis der Aufbau des funktionsfähigen Kunststoffteiles abgeschlossen ist.

Neu: Flüssigdruck von Polyurethan

Ebenfalls auf Augenhöhe mit dem Spritzguss sehen sich German RepRap und Partner Ebalta Kunststoff mit einer „bahnbrechenden Neuheit“ (Halle 3.1, Stand D30): Wurde auf der Formnext 2016 die Technologie „Liquid Additive Manufacturing“ (LAM) vorgestellt, die das additive Verarbeiten flüssiger Materialien wie Silikon ermöglicht, so folgt nun ein neues, auf Polyurethan (PU) basierendes Material. Damit wird es weltweit erstmals möglich, PU mit einem 3D-Drucker im flüssigen Zustand zu verarbeiten, ohne Aufschmelzprozess.

Durch die chemische Vernetzung liegen die mechanischen Eigenschaften isotrop vor. „Sie setzen dort an, wo alle verfügbaren Technologien Schwachstellen zeigen“, teilt German RepRap im Vorfeld mit. Das Herausragende sei, „dass die mechanischen Eigenschaften nahezu identisch mit einem Spritzgussteil“ seien.

Neu: Laserschmelzen von Reinkupfer

Zuletzt eine Ankündigung, die für die Elektrotechnik sehr interessant sein dürfte: Das Fraunhofer ILT will in einem AiF-geförderten Forschungsprojekt das Selective Laser Melting (SLM) so weiterentwickeln, dass sich Bauteile aus reinem Kupfer und Kupferlegierungen effizienter und besser additiv fertigen lassen (Halle 3.0, Stand F50).

„Reines Kupfer reflektiert bei der sonst üblichen Wellenlänge von circa 1 μm den überwiegenden Teil der Laserstrahlung“, erklärt ILT-Mitarbeiter Daniel Heußen die bisherigen Probleme. Anders sieht es bei grünem Laserlicht mit der Wellenlänge von 515 nm aus, bei dem der Absorptionsgrad von Kupfer um ein Vielfaches höher liegt. Den Laser „für SLM in grün“ will das ILT selbst bauen, weil es ihn am Markt nicht gibt. Dieser Ansatz verspricht eine höhere Detailauflösung bei einer deutlich niedrigeren Ausgangsleistung – und im Ergebnis sehr viel filigranere Kupfer-Bauteile. Das Forschungsprojekt ist bis Mitte 2019 terminiert. (os)

Hier finden Sie mehr über: