Wenn Hochtemperaturverfahren manuelle Tätigkeiten erfordern, kommt es zum Engpass im Produktionsablauf. Neue Faserverbundkeramiken können Abhilfe schaffen: Forscher vom TEG zeigen, wie sich die Wärmebehandlung in die Fertigungskette integrieren lässt.

Thermische Verfahren wie Härten, Löten oder Beschichten von Werkstück-Oberflächen ließen sich bisher nur bedingt automatisieren. Sie begrenzen daher in vielen Betrieben die Produktivität. Denn obwohl der Einsatz von Robotern bei vielen Produktionsprozessen heute Stand der Technik ist, wird im Bereich der Wärmebehandlung meist noch manuell be- und entladen. Dies behindert den Materialfluss. Ist das Hochtemperatur-Verfahren nicht automatisiert, lässt es sich nicht nahtlos in die Fertigungskette integrieren. „Nur wenn ein optimaler Arbeitsablauf für die Wärmebehandlung gegeben ist, kann auch die Produktivität signifikant erhöht und die Prozesszeit verkürzt werden“, weiß Jörg Demmel, stellvertretender Leiter der Abteilung Produktionsprozesse bei der Stuttgarter Fraunhofer-Technologie-Entwicklungsgruppe (TEG).

In vielen Betrieben sind bestenfalls Teilbereiche automatisiert. „Der Grund liegt imVerzug sowie in der Formänderung und Versprödung von konventionellen Gestellen aus hitzebeständigem Stahl- oder Stahlguss,“ erklärt Demmel, „die Werkstücke verändern dadurch ihre Position, was von Robotern nur mit hohem technischen Aufwand erkannt wird.“ Einfluss auf die Veränderungen haben nicht nur hohe Temperaturen, sondern auch ständiger Wechsel von kalt zu heiß, aggressive Medien und zusätzliche Belastung durch das Gewicht der Werkstücke. Ein verformtes Gestell kann die Werkstücke nicht mehr positionsgerecht aufnehmen, im Extremfall passt es nicht mehr in den Hochtemperaturofen.

„Neue Werkstoffe und technische Entwicklungen ermöglichen es mittlerweile durchaus, manuelle Chargiertätigkeiten zu automatisieren,“ erläutert Harald Lallinger, wissenschaftlicher Mitarbeiter der Fraunhofer TEG: „Aus Faserverbundkeramiken können weitgehend verzugsfreie Härtegestelle sowie hitzebeständige Robotergreifer gefertigt werden.“ Zudem sind Kohlenstofffaserverstärkter Kohlenstoff (CFC) und Siliciumcarbid (CSiC) leichter als Stahl und lassen sich daher besser handhaben.

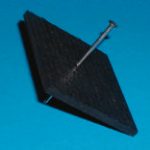

„CFC kann im Vakuum oder unter Schutzgasen wie Stickstoff bei Temperaturen bis zu 3000 °C eingesetzt werden und hält dabei seine Form“, nennt Lallinger einen der großen Materialvorzüge. Im Vergleich zu Stahl weist der Werkstoff darüber hinaus eine etwa 20fach bessere Hochtemperatur-Festigkeit auf. Durch die Faserverstärkung werden Spannungen besser aufgenommen als bei unverstärkter Keramik, die Bruchzähigkeit ist erhöht. Das Material verhält sich deshalb pseudoplastisch: CFC lässt sich sogar nageln. Unter Vakuum oder in Schutzgasatmosphäre können Gestelle aus CFC rund 10000 Betriebsstunden verwendet werden, die Lebensdauer von Stahlgestellen liegt bei 1000 bis 2000 Betriebsstunden. Faserkeramik aus CSiC ist oxidationsbeständiger als CFC. Grund dafür: Auf der Werkstoff-Oberfläche bildet sich unter oxidierender Atmosphäre eine schützende SiO2-Schicht.

Neue Werkstoffanwendungen und Verfahren im Hochtemperaturbereich unterstützen die Spezialisten der TEG in Projektarbeit mit Unternehmen. So entstand beispielsweise für das Vergüten von Sechskant-Winkelschlüsseln ein Konzept zum teilautomatisierten Beladen von CFC-Werkstückträgern durch einen Horizontal-Knickarmroboter. Auftraggeber war die Wiha Werkzeuge Willi Hahn GmbH & Co. KG aus Schonach.

Die neuen und leichten CFC-Werkstückträger können 70 % mehr Teile tragen. Der gesamte Prozess dauert jetzt zwar rund 20 % länger, effektiv bleibt aber eine um 50 % höhere Auslastung. Die Mehrkosten für den Werkstoff amortisieren sich wegen der höheren Lebensdauer und der verbesserten Prozessqualität sehr schnell. Die Investition für zehn Chargenkörbe belief sich bei Wiha auf 200000 DM. Gleichzeitig reduzierten sich die Betriebskosten jährlich um rund 175000 DM durch die höhere Beladung, das einfachere Chargieren und das leichtere Entnehmen der Werkstücke. Schon nach 1,2 Jahren sind somit die Anschaffungskosten vollständig ausgeglichen.

Nicht nur bei Gestellen, auch bei Robotergreifern kommt der Werkstoff CFC zum Zug. Im Rahmen eines Industrieprojekts mit der Lemken GmbH & Co. KG, Alpen, demonstrierten die Stuttgarter Entwickler, wie drei Roboter der Augsburger Kuka Roboter GmbH teilweise rot glühende Werkstücke vollautomatisch zwischen Erwärmungsofen, Umformprozess, Härtepresse und Anlassofen handhaben. Zusammen mit dem Hersteller landwirtschaftlicher Geräte haben Mitarbeiter der TEG eine vollautomatische Umform- und Vergütungsanlage konzipiert, bei der 6-Achs-Roboter der Baureihen KR 125 und KR 200 mit hitzebeständigen Greifern be- und entladen. Die Greifer nehmen die Werkstücke auf, transportieren sie und stellen sie positionsgenau ab. Früher übernahmen Werker diese schweißtreibende Aufgabe. Durch die Automation wird die Serienfertigung wirtschaftlich.

Allgemeingültige Lösungen gibt es laut Jörg Demmel jedoch nicht: „Betriebsstruktur, gewünschte Flexibilität sowie Komplexität, Kosten und Vielfalt der Produkte bestimmen die Möglichkeiten der Prozessintegration.“ Deshalb müsse für jedes Unternehmen individuell herausgefunden werden, in welcher Produktionsumwelt der jeweilige thermische Prozess stattfindet und welche Schritte für dessen Integration in die Fertigungskette notwendig seien. bk

CFC-Vorteile gegenüber Stahl

Bis zu fünfmal niedrigere Dichte als Chrom-Nickel-Stahl,

dadurch weniger Gewicht und besser handzuhaben

20fach bessere Hochtemperaturfestigkeit

Formstabil bis 3000 °C (unter Schutzgas oder Vakuum)

Gestelle aus CFC lassen sich rund 10000 Betriebsstunden

einsetzen, Stahl je nach Anwendung 1000 bis 2000 h

Höhere Beständigkeit gegenüber Temperaturwechsel

Bessere Wärmeleitfähigkeit

Teilen: