Brücke zwischen Grundlagenforschung und Industrie möchte das Lehr- und Forschungsgebiet Werkstoffwissenschaften der RWTH Aachen sein. Die Forscher arbeiten zum Beispiel an Schichtsystemen, die Lötanlagen vor Schäden durch neue (bleifreie) Lote schützen.

Ab Juli 2006 will die EU bleihaltige Lote verbieten. Diese Entscheidung stellt die Lötanlagen-Hersteller vor große Herausforderungen, nicht nur im Blick auf den neu auszulegenden Prozess: Die Ersatzlote für die bisherigen eutektischen Zinn-Blei-Lote, die auf den Elementen Zinn und Kupfer basieren, greifen die Lötanlage selbst an. Bei 250 °C werden zum Beispiel Eisen oder Nickel aus den Anlagenteilen herausgelöst und bilden intermetallische Phasen mit dem Lot. Komponenten wie Rohre, Zuleitungen und Düsensysteme müssen daher durch eine Beschichtung geschützt werden. Dafür entwickelten Wissenschaftler des Lehr- und Forschungsgebiets Werkstoffwissenschaften der RWTH Aachen eine Lösung im Rahmen eines Projektes mit Industriebeteiligung. Um zum Beispiel den Löttank zu schützen, wählten sie das thermische Spritzen aus. Al2O3 und TiO2 (im Mischungsverhältnis 87/13) ermittelten sie als wirtschaftlichstes Schichtsystem, ein NiCr-Bondlayer (80/20) dient als Haftvermittler.

Solche Projekte sind typisch für das Lehr- und Forschungsgebiet. Nach den Vorstellungen von Prof. Erich Lugscheider, der den Bereich seit 1980 leitet, sollen Erkenntnisse aus der Grundlagenforschung direkt in die Fertigung einfließen. Der Industrie will er komplette Prozesse für den Einsatz neuer Werkstoffe bereitstellen: „Mit der Diagnose, Kontrolle und Regelung dieser Prozesse erreichen wir den direkten Brückenschlag von der Oberflächen-, Beschichtungs- und Fügetechnik hin zu neuen Werkstoffverbunden.“

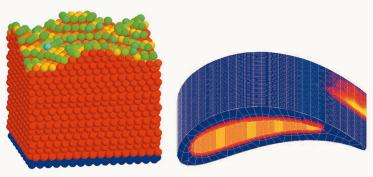

Eine wichtige Rolle spielt dabei die Modellierung und Simulation. Dafür engagiert sich ein siebenköpfiges Team, das eigens eingerichtet wurde, um die Entwicklung von Beschichtungs- und Löttechnologien voranzutreiben. Beispielsweise bei thermischen Plasmen berechnen die Aachener das Strömungsprofil im Plasmafreistrahl. Beim thermischen Spritzen ermitteln sie computergestützt die Partikelflugbahn und -verteilung im Heißgasfreistrahl. Das Team aus Forschern, Technikern und Studenten greift dabei auf die Methoden der Finiten Elemente (FEM), Finiten Differenzen (FDM) oder der Finiten Volumen (FFM) zurück.

Nicht zuletzt dienen Modellierung und Simulation dazu, die Kosten für aufwendige Versuchsreihen zu minimieren. Aus Sicht der Aachener reduzieren sie den Entwicklungsaufwand und tragen dazu bei, die „Time-to-market“ zu verkürzen – zum Nutzen der industriellen Auftraggeber. os

Unsere Webinar-Empfehlung

Nach wie vor ist die Automobilindustrie einer der bedeutendsten Wirtschaftszweige in Deutschland und gilt weltweit als Impulsgeber für Produkt- und Prozessinnovationen, und das auch für viele andere Branchen. „Der Mobilitätswandel bietet enorme Chancen, aber auch erhebliche Risiken.…

Teilen: