Mit der ITH-Stretchmethode lassen sich Schrauben reibungsfrei und sehr präzise anziehen. Das Verfahren führt zu einem sicheren Montageergebnis mit eng tolerierten Vorspannkräften und für den Monteur zu einer großen Zeitersparnis.

Frank Hohmann ist Geschäftsführer bei der ITH GmbH, Meschede

Schrauben, die nach der ITH-Stretchmethode vorgespannt werden, erreichen eine reproduzierbare Vorspannkraft mit einer engen Toleranz von ±2,5 %. Das Montageergebnis unterscheidet sich damit drastisch von dem herkömmlicher Anzugsverfahren, bei denen die Vorspannkräfte um 100 % und mehr schwanken, wie unten erklärt wird.

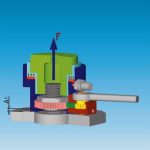

Die Voraussetzung für den Einsatz der ITH-Stretchmethode ist ein Gewindeüberstand von 0,8 bis 1,0 x Gewindedurchmesser oberhalb der Mutter. Für den Monteur vereinfacht sich die Montage deutlich im Vergleich zu herkömmlichen Anzugsverfahren: Er dreht einen Schraubenspannzylinder auf das überstehende Gewinde auf. Über ein Hydraulik-Aggregat wird ein Druck aufgebracht und somit der Schraubenbolzen torsions- und reibungsfrei gelängt (siehe Prinzipbild). Der hydraulische Druck des Schraubenspannzylinders ist direkt proportional zur gewünschten Schraubenvorspannung. Ist er erreicht, dreht der Monteur die Mutter von Hand mittels eines Drehmomentschlüssels mit definiertem Drehmoment bei.

Eingesetzt wird die ITH-Stretchmethode in erster Linie dort, wo mehrere Schrauben parallel vorgespannt werden müssen, und zwar mit hoher Genauigkeit und Reproduzierbarkeit. Dies ist zum Beispiel bei der Montage von Großwälzlagern mit bis zu 10 m Durchmesser in der Öl- und Gasindustrie der Fall, wo die Verbindungen enormen Belastungen ausgesetzt sind. Das gilt ebenso für Gehäuse-Verschraubungen im Maschinen- und Anlagenbau wie etwa bei der Montage von Großkompressoren. Aufgrund des rein axialen Längens der Schrauben lassen sich temperaturbelastete Verbindungen, wie sie im Gasturbinenbau vorkommen, auch nach Jahren noch problemlos lösen.

Die Vorteile der Methode auf einen Blick:

- Sehr genaue Schraubenvorspannkräfte mit geringer Streuung, was einen kleinen Anziehfaktor αA ermöglicht

- Große Wiederholgenauigkeit, weil Vorspannkraft und Hydraulikdruck in linearem Zusammenhang stehen

- Große Zeitersparnis

- Einsatz mehrerer Spannzylinder gleichzeitig möglich

- Paralleles Vorspannen mehrerer Schrauben

- Geeignet für Vor-Ort-Montage

- Keine Torsions- oder Biegebelastungen der Schraube, reine Zugbeanspruchung im Schaft

- Keine Beschädigung der Gewinde (Fressen) beim Lösen der Verbindung

- Mehrere Gewindegrößen können mit demselben Zylinder angezogen werden

- Große Vorspannkräfte möglich (etwa von 45 000 kN für M 340)

Hilfreich für die Einschätzung der Methode ist ein Vergleich mit konventionellen Anzugsmethoden. Bisher am geläufigsten sind die drehenden Verfahren. Sie operieren nach der reibungsbehafteten Drehmoment- oder Drehwinkelmethode, während das ITH-Stretchverfahren torsions- und reibungsfrei arbeitet.

Bei der konventionellen Methode muss das Drehmomentwerkzeug nicht nur die Gewindesteigung überwinden, sondern auch die Reibung im Gewinde und unter der Auflagefläche. Das Montageanziehmoment setzt sich also aus dem Gewindesteigungsmoment plus Gewindereib- und Kopfreibmomenten zusammen: Die Reibung führt zu Verlusten, die bis zu 90 % des Anziehmomentes betragen.

Die Montage-Vorspannkraft hängt somit stark von den schwankenden Reibzahlen im Gewinde und unter dem Schraubenkopf ab. Da die Werte nach Reibklasse B zwischen 0,08 und 0,16 liegen, kann die Vorspannkraft bei drehenden Anzugsverfahren also um 100 % variieren.

Doch dem nicht genug: Für den Fall, dass Schrauben mit beschädigtem Gewinde zum Einsatz kommen oder dass die Auflagefläche unter dem Schraubenkopf verunreinigt ist, kann die Vorspannkraft um weitere unkontrollierbare Werte schwanken. Deshalb ist es zwingend erforderlich, dass die Schraubengewinde keine Beschädigungen aufweisen und die Auflageflächen gesäubert wurden. Zusätzlich müssen die Verbindungselemente geschmiert werden, da sonst die Gefahr des Kaltverschweißens (Fressen) besteht.

Bei Flanschverbindungen, die nach dem Drehmomentverfahren angezogen wurden, treten zum Beispiel häufig Leckagen auf. Sie erzwingen bei größeren Anlagen unplanmäßige Stillstände, die hohe Mehrkosten verursachen. Des weiteren werden die Verbindungselemente durch die schwankenden Reibwerte beim Montieren zu stark beansprucht, so dass sie öfters ausgetauscht werden müssen. Und beim Lösen der Schrauben muss wegen des größeren Reibwerts häufig ein höheres Drehmoment aufgebracht werden, das nicht nur die Schrauben beschädigen kann, sondern auch die Werkzeuge.

Bei der ITH-Stretchmethode hingegen werden die Schrauben rein axial beansprucht und müssen deshalb seltener ausgetauscht werden. Das Verfahren fokussiert sich somit auf die wesentliche Funktion: das präzise Aufbringen und Einhalten der Vorspannkraft.

Teilen: